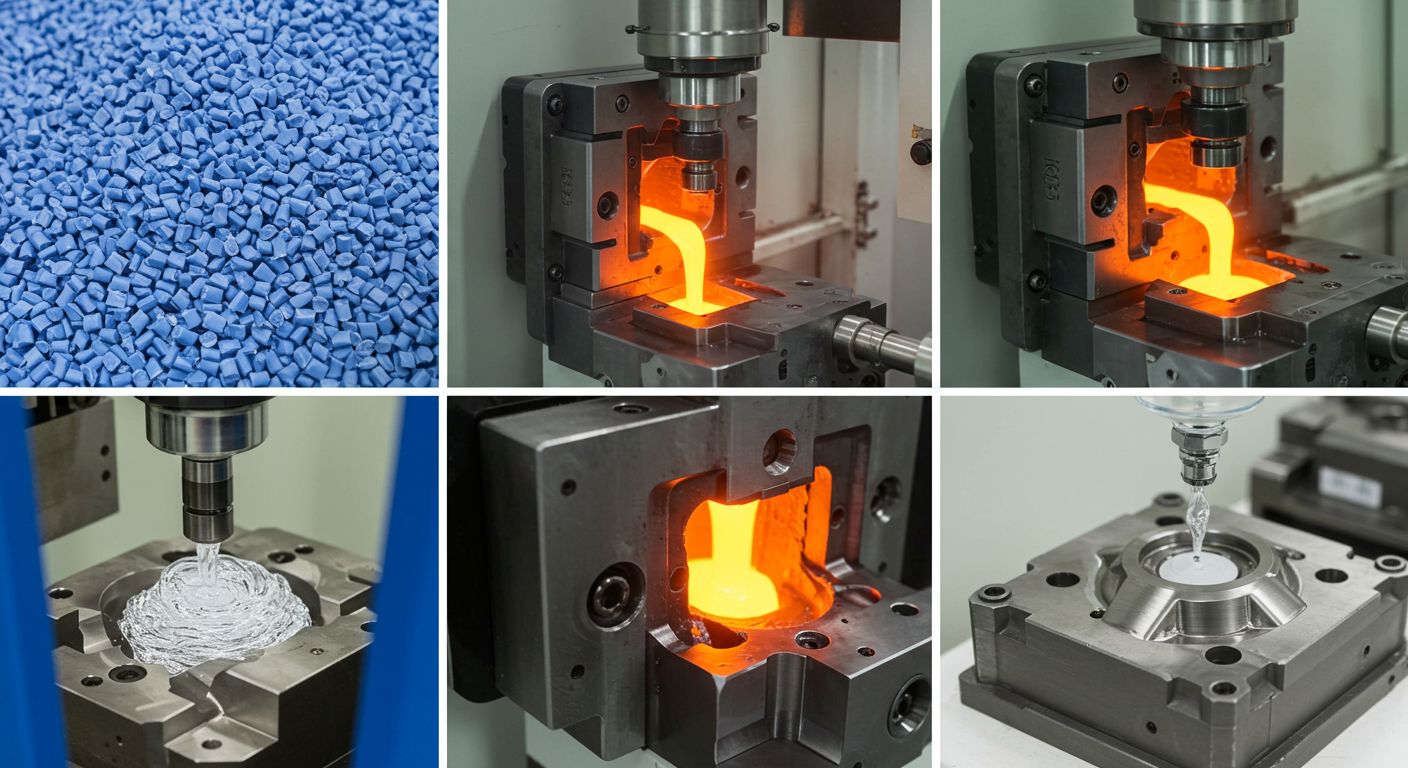

Этапы процесса литья под давлением

Литьё пластика под давлением — это ключевая технология современного производства, позволяющая создавать изделия любой сложности с высокой точностью и минимальными издержками. Несмотря на кажущуюся простоту, процесс состоит из нескольких этапов, каждый из которых играет решающую роль в конечном результате. От подготовки материала до извлечения готовой детали проходит сложный цикл, включающий плавление, впрыск, охлаждение и контроль качества. Понимание этих этапов помогает не только производителям, но и заказчикам лучше ориентироваться в возможностях технологии и правильно формировать требования к конечному продукту.

Содержание

- Подготовка материала и пресс-формы

- Впрыск и заполнение формы

- Охлаждение и кристаллизация изделия

- Извлечение и контроль качества

- FAQ об этапах литья под давлением

Подготовка материала и пресс-формы

Первый этап любого процесса литья под давлением начинается с тщательной подготовки. Сырьё — гранулы пластика — поступает в производственный цех, где проходит сушку для удаления влаги. Это критически важно, поскольку даже небольшое количество воды может привести к образованию пузырей и ухудшению прочности изделия. В это же время проводится подготовка пресс-формы: её нагревают до рабочей температуры, проверяют поверхность на отсутствие повреждений, а также обрабатывают разделительным составом для облегчения последующего извлечения изделия. Подготовка — это своего рода фундамент всего цикла: качественно выполненные процедуры позволяют избежать брака на последующих этапах. На этом же шаге инженер оценивает настройки оборудования — давление впрыска, температуру нагрева цилиндра и скорость подачи, чтобы гарантировать соответствие будущей партии продукции установленным стандартам.

Впрыск и заполнение формы

Второй этап — ключевой в технологии литья под давлением. Расплавленный пластик под высоким давлением подаётся в форму через сопло. Давление должно быть достаточно высоким, чтобы материал равномерно заполнил все полости, даже самые тонкие и сложные участки конструкции. Здесь особую роль играет скорость впрыска: слишком медленная подача приведёт к образованию швов и неравномерному распределению материала, а слишком быстрая — к дефектам из-за турбулентности. Современные машины оснащены системами автоматического контроля, которые регулируют параметры в реальном времени, обеспечивая стабильное качество. На этом этапе особенно важна точность работы пресс-формы: малейшие отклонения в геометрии или температуре могут вызвать деформации изделия. Поэтому именно впрыск считается «сердцем» процесса литья под давлением.

На фото: цикл литья под давлением включает подготовку, впрыск, охлаждение и извлечение изделия.

Охлаждение и кристаллизация изделия

После заполнения формы начинается процесс охлаждения, который может занимать до 80% всего времени цикла. Через систему охлаждающих каналов циркулирует вода или другой теплоноситель, обеспечивающий равномерное снижение температуры пластика. В этот момент материал кристаллизуется, фиксируя заданную форму изделия. Важным параметром является скорость охлаждения: слишком быстрое приводит к внутренним напряжениям, а слишком медленное увеличивает производственный цикл и снижает рентабельность. Поэтому инженеры тщательно настраивают систему охлаждения для достижения оптимального баланса. Современные пресс-формы оснащаются инновационными каналами сложной геометрии, созданными с использованием технологий 3D-печати металлом. Это позволяет значительно ускорить процесс и повысить стабильность качества изделий.

Извлечение и контроль качества

Заключительный этап цикла — извлечение изделия из пресс-формы и его проверка. После охлаждения форма открывается, и система выталкивателей аккуратно извлекает готовую деталь. На этом этапе важно не повредить изделие, особенно если оно имеет тонкие стенки или сложную геометрию. Сразу после извлечения проводится первичный визуальный контроль качества: проверяется отсутствие дефектов, трещин, деформаций. На крупных предприятиях изделия дополнительно проходят автоматизированную проверку с помощью оптических систем. Если деталь соответствует стандартам, она отправляется на упаковку или дальнейшую обработку — например, окрашивание, гравировку или сборку в готовый продукт. Этот этап завершает производственный цикл, после чего пресс-форма готова к новому циклу работы.

FAQ об этапах литья под давлением

- Зачем сушить гранулы пластика перед литьём?

Удаление влаги предотвращает образование пузырей и дефектов в структуре изделия. - Почему важна скорость впрыска?

Она влияет на равномерность заполнения формы и качество поверхности готового изделия. - Сколько времени занимает охлаждение?

Обычно до 80% цикла литья уходит именно на охлаждение и стабилизацию изделия. - Можно ли ускорить процесс литья?

Да, за счёт использования современных пресс-форм с оптимизированной системой охлаждения и автоматических регулировок. - Как контролируется качество изделий?

Применяются визуальные проверки, автоматизированные оптические системы и тесты на прочность.