Контроль давления в системе литья

Контроль давления в системе литья пластика является одной из ключевых задач на любом производственном предприятии. От точности и стабильности давления зависит не только качество готовых изделий, но и срок службы оборудования, экономичность производственного процесса и минимизация брака. Многие производители сталкиваются с проблемой неравномерного давления, что приводит к дефектам изделий, увеличению энергозатрат и ускоренному износу пресс-форм. Современные технологии позволяют эффективно управлять этим параметром, обеспечивая стабильность процесса и высокую повторяемость качества продукции.

Содержание

- Значение контроля давления в литье

- Основные методы контроля давления

- Практические приёмы точного регулирования

- Мониторинг и автоматизация системы

- FAQ по контролю давления

Значение контроля давления в литье

Давление в системе литья — это один из ключевых параметров, который напрямую влияет на качество пластиковой детали. Если давление слишком низкое, расплавленный пластик может не заполнить все полости формы, что приведёт к появлению усадочных раковин, дефектов поверхности и полостей. При слишком высоком давлении увеличивается риск образования внутренних напряжений, деформаций и ускоренного износа оборудования. Кроме того, нестабильное давление приводит к браку, увеличению расхода материала и энергии. Современные системы контроля давления позволяют точно задавать параметры впрыска, удерживать их на заданном уровне и предотвращать нежелательные колебания.

Эффективный контроль давления также помогает сократить циклы производства за счёт более быстрого заполнения формы, минимизации времени охлаждения и предотвращения перерасхода энергии. Комплексный подход к управлению давлением включает в себя правильный подбор оборудования, настройку пресс-форм и использование цифровых систем контроля.

Основные методы контроля давления

Существует несколько технологий, которые применяются для поддержания стабильного давления в системе литья:

- Механические регуляторы давления — простые устройства, контролирующие давление с помощью пружин и клапанов.

- Электронные датчики давления — обеспечивают точное измерение и передачу данных на контроллер для автоматического регулирования.

- Гидравлические системы с обратной связью — позволяют плавно корректировать давление при изменении вязкости материала или температуры.

- Программируемые логические контроллеры (PLC) — интегрируются с датчиками давления для автоматической стабилизации и оптимизации параметров процесса.

- Системы мониторинга и визуализации — позволяют оператору отслеживать давление в реальном времени и быстро реагировать на отклонения.

Каждый из методов имеет свои преимущества, а комбинированное использование позволяет достигать максимальной точности и стабильности при производстве сложных изделий.

Практические приёмы точного регулирования

На практике контроль давления включает ряд приёмов, которые помогают минимизировать дефекты и улучшить качество продукции:

- Регулярная калибровка датчиков давления для точности измерений.

- Оптимизация скорости впрыска в зависимости от геометрии изделия и материала.

- Использование прогрессивных пресс-форм с равномерным распределением давления.

- Плавное переключение фаз впрыска и удержания давления для предотвращения гидравлического удара.

- Анализ исторических данных давления для выявления тенденций и корректировки процесса.

Эти методы позволяют снизить количество брака, экономить материал и энергию, а также продлить срок службы оборудования.

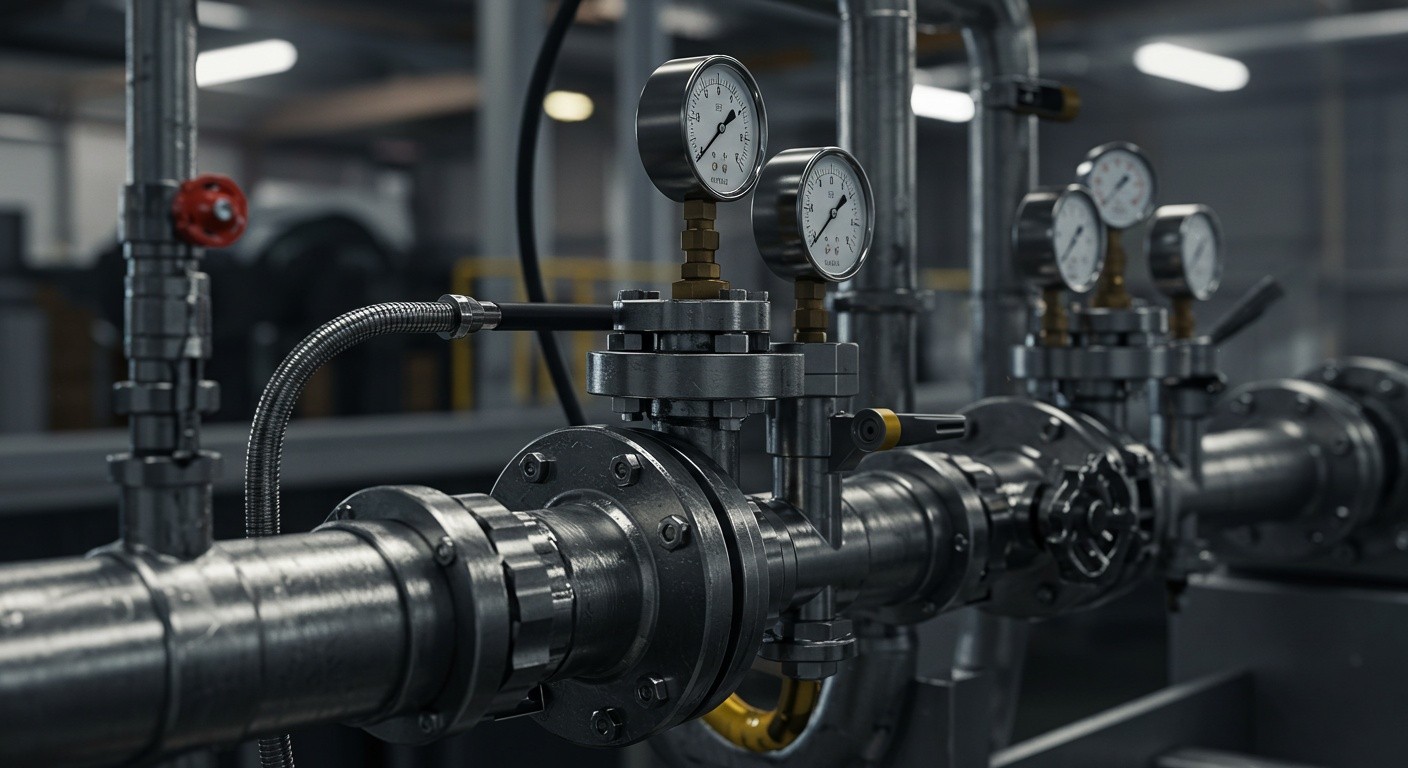

На фото: современная система контроля давления в литьевой машине.

Мониторинг и автоматизация системы

Современные производства активно внедряют автоматизированные системы контроля давления, которые обеспечивают:

- Непрерывный мониторинг всех зон давления в системе литья.

- Автоматическое поддержание заданного уровня давления на протяжении всего цикла.

- Сбор данных для анализа эффективности процесса и выявления потенциальных проблем.

- Своевременное оповещение оператора о превышении или падении давления.

- Возможность интеграции с другими цифровыми решениями для комплексного управления производством.

FAQ по контролю давления

- Почему важно контролировать давление в системе литья?

От давления зависит качество изделия, точность размеров, наличие дефектов и долговечность оборудования. - Какие виды датчиков давления используются?

Применяются механические, гидравлические и электронные датчики, часто интегрируемые с PLC-системами. - Можно ли снизить брак за счёт контроля давления?

Да, стабильное давление минимизирует дефекты поверхности, усадочные раковины и внутренние напряжения. - Как автоматизация помогает в контроле давления?

Системы автоматизации поддерживают заданный уровень давления, собирают данные и предотвращают колебания, влияющие на качество. - Как часто нужно калибровать датчики давления?

Регулярно — как минимум раз в квартал, а при интенсивной эксплуатации чаще, чтобы сохранить точность измерений.