Разновидности пресс-форм для пластика

Разработка и использование пресс-форм для пластика — это один из ключевых этапов современного производства пластиковых изделий. Именно от конструкции формы зависит точность конечной детали, ее внешний вид, себестоимость и долговечность. Каждое изделие требует уникального подхода, и поэтому существует множество разновидностей пресс-форм, применяемых в зависимости от конкретной задачи: от простых одногнездных решений до сложных многокавитных систем с горячеканальной подачей. Для производителей крайне важно грамотно подбирать вид пресс-формы, чтобы оптимизировать производственный процесс, снизить затраты и обеспечить стабильное качество продукции.

Содержание

- Что такое пресс-форма и зачем она нужна

- Классификация и разновидности пресс-форм

- Области применения различных форм

- Современные инновации и тенденции

- FAQ: ответы на популярные вопросы

Что такое пресс-форма и зачем она нужна

Пресс-форма — это инструмент, предназначенный для получения пластиковых изделий методом литья под давлением. Она состоит из двух основных частей — неподвижной и подвижной, которые при смыкании образуют замкнутую полость. В эту полость под высоким давлением подается расплавленный пластик, который после охлаждения принимает форму изделия. Конструкция пресс-формы может быть простой или очень сложной, в зависимости от требований к конечной продукции. Простые формы подходят для изготовления стандартных деталей, тогда как сложные включают в себя механизмы сдвижек, горячеканальные системы и системы охлаждения.

Главное преимущество использования пресс-форм заключается в возможности массового производства идентичных изделий с минимальными отклонениями. Это позволяет компаниям выпускать большие партии деталей с высокой скоростью и при этом сохранять стабильное качество. Кроме того, пресс-формы обеспечивают гибкость: при необходимости их можно адаптировать под различные материалы или модифицировать для новых проектов. Однако разработка и изготовление пресс-формы требуют значительных инвестиций, поэтому выбор правильного типа имеет стратегическое значение для бизнеса.

Классификация и разновидности пресс-форм

Существует несколько видов пресс-форм, различающихся по конструкции, количеству гнезд, системе впрыска и способу охлаждения. Одногнездные формы используются для производства одной детали за цикл и чаще всего применяются для прототипов или малых серий. Многогнездные формы позволяют изготавливать сразу несколько изделий, что значительно повышает производительность и снижает себестоимость. В зависимости от подачи материала выделяют холодноканальные и горячеканальные пресс-формы. В холодноканальных расплав пластика поступает через литниковые каналы, которые после застывания образуют отходы. В горячеканальных системах материал подается без застывания, что сокращает потери и ускоряет процесс.

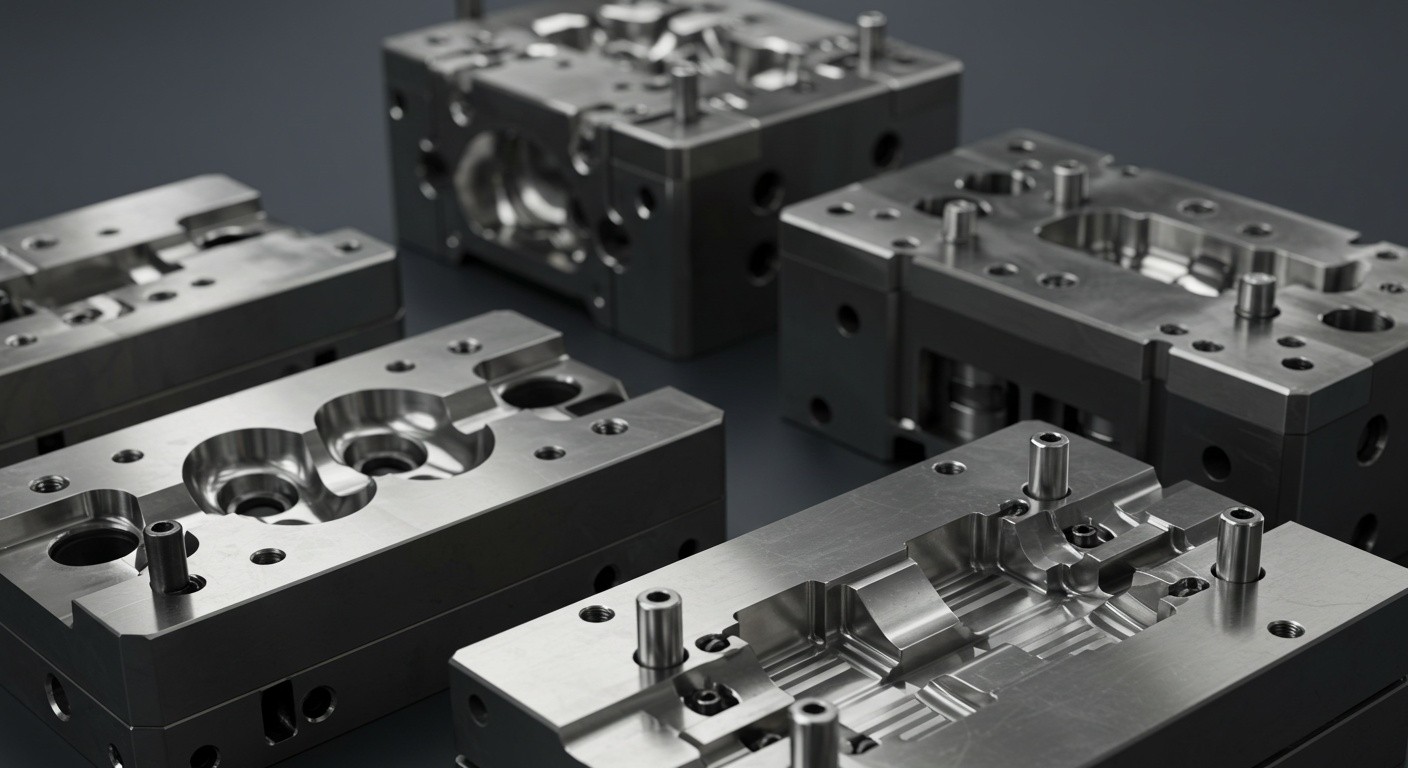

Различные виды пресс-форм позволяют производить детали любой сложности

- Одногнездные формы — подходят для малосерийного производства и прототипов.

- Многогнездные формы — оптимальны для массового выпуска одинаковых деталей.

- Холодноканальные системы — просты в конструкции, но образуют больше отходов.

- Горячеканальные системы — экономичны, сокращают цикл и повышают качество изделий.

- Сложные формы со сдвижками — применяются для изготовления деталей сложной геометрии.

Области применения различных форм

Разновидности пресс-форм напрямую определяют, в каких сферах будут использоваться готовые изделия. В автомобильной промышленности чаще всего применяются многогнездные формы с горячеканальной системой для выпуска больших партий деталей: бамперов, корпусов фар, элементов интерьера. В медицине востребованы пресс-формы для одноразовых изделий — шприцев, пробирок, крышек, где важна стерильность и точность. В бытовой промышленности применяются универсальные формы, которые позволяют изготавливать корпуса приборов, емкости, детали мебели. В электронике — пресс-формы для корпусов, разъемов и кабельных каналов, где необходима высокая точность и устойчивость к нагреву.

Также стоит отметить использование пресс-форм в упаковочной индустрии. Именно благодаря многогнездным формам удается производить миллионы однотипных крышек, пробок и контейнеров. При этом современные производители все чаще выбирают горячеканальные системы, так как они сокращают цикл и уменьшают объем отходов. Таким образом, выбор конкретного типа пресс-формы напрямую связан с требованиями отрасли и особенностями конечного продукта.

Современные инновации и тенденции

С развитием технологий пресс-формы становятся все более совершенными. Сегодня активно применяются компьютерные системы моделирования, которые позволяют просчитывать оптимальные параметры формы еще на этапе проектирования. Это сокращает время на изготовление и снижает вероятность ошибок. Кроме того, растет популярность модульных пресс-форм, которые легко адаптируются под разные проекты и позволяют экономить на производстве. Важным трендом является внедрение энергоэффективных систем охлаждения, которые ускоряют цикл и повышают качество изделий.

Еще одна тенденция — интеграция горячеканальных систем с интеллектуальными системами управления. Это позволяет автоматически регулировать температуру подачи пластика, минимизируя риск брака. В перспективе пресс-формы будут становиться еще более универсальными и адаптивными, что даст производителям больше гибкости и позволит выпускать продукцию с меньшими затратами.

FAQ: ответы на популярные вопросы

- Чем отличаются холодноканальные и горячеканальные формы?

Холодноканальные формы проще и дешевле, но образуют больше отходов. Горячеканальные сокращают цикл и экономят материал. - Сколько стоит изготовление пресс-формы?

Стоимость зависит от сложности конструкции, количества гнезд и используемой системы впрыска. - Можно ли модернизировать готовую пресс-форму?

Да, многие формы можно адаптировать под новые задачи путем замены отдельных элементов. - Какие пресс-формы лучше для массового производства?

Для больших объемов оптимальны многогнездные горячеканальные формы, так как они повышают производительность и снижают себестоимость. - Сколько служит пресс-форма?

Срок службы зависит от материала и условий эксплуатации, но качественные формы выдерживают сотни тысяч циклов.