Точность размеров изделий после литья

Точность размеров пластиковых изделий после литья является одним из ключевых показателей качества, напрямую влияющим на функциональность и долговечность продукции. Современные производственные технологии позволяют создавать сложные детали с минимальными допусками, но добиться идеальной геометрии возможно только при тщательном контроле всех этапов процесса — от выбора материала и настройки оборудования до охлаждения и обработки готовых деталей. Ошибки на любом этапе могут привести к деформации, усадке или отклонению размеров, что снижает ценность изделия и увеличивает количество брака.

Содержание

- Почему точность размеров важна

- Факторы, влияющие на точность

- Методы контроля размеров

- Практические рекомендации для производства

- FAQ по точности размеров изделий

Почему точность размеров важна

В производстве пластиковых деталей точность размеров напрямую связана с эксплуатационными характеристиками изделия. Например, в автомобильной и медицинской промышленности отклонения в миллиметрах могут повлиять на сборку компонентов или функциональность изделия. Неправильная геометрия может вызвать перекосы, неправильное соединение деталей или даже отказ в эксплуатации. При этом высокая точность позволяет снизить расходы на дополнительную обработку и сокращает количество брака, что в итоге снижает производственные затраты и повышает доверие клиентов к продукту. Использование современных методов контроля и цифровых технологий позволяет производителям достигать высокой точности, даже при сложных формах и тонких стенках изделий.

Факторы, влияющие на точность размеров

Существует множество факторов, которые могут влиять на точность размеров готовых изделий:

- Свойства материала: усадка, вязкость, тепловое расширение и чувствительность к влажности.

- Температура литья: слишком высокая или низкая температура может вызвать деформацию или недостаточное заполнение формы.

- Давление впрыска: несоответствующее давление ведет к усадочным дефектам и изменению геометрии деталей.

- Скорость охлаждения: неравномерное охлаждение вызывает внутренние напряжения и деформацию.

- Конструкция формы: недостатки в каналах, точках впрыска или системе охлаждения могут влиять на размеры.

Контроль и оптимизация этих параметров на этапе проектирования и производства критически важны для достижения высокой точности.

Методы контроля размеров

Для обеспечения точности применяются различные методы контроля, как ручные, так и автоматизированные:

- Использование штангенциркулей, микрометров и калибров для измерения линейных размеров.

- Оптические и лазерные системы контроля, которые позволяют измерять сложные поверхности и выявлять деформации.

- 3D-сканирование готовых изделий с последующим сравнением с цифровой моделью CAD.

- Использование цифровых моделей для прогнозирования изменений размеров до производства, что позволяет корректировать технологические параметры заранее.

- Статистический контроль процесса (SPC) для отслеживания отклонений и своевременной корректировки.

Практические рекомендации для производства

Для достижения высокой точности размеров изделий после литья рекомендуется соблюдать несколько ключевых правил:

- Тщательный подбор материала с учетом его усадки и термических свойств.

- Оптимизация технологических параметров — температуры, давления и скорости впрыска.

- Равномерное охлаждение деталей и контроль состояния пресс-форм.

- Использование цифровых технологий и симуляции процессов для прогнозирования возможных отклонений.

- Регулярный контроль готовых изделий с применением современных измерительных инструментов и систем.

Эти меры позволяют минимизировать отклонения, повысить качество и снизить производственные издержки.

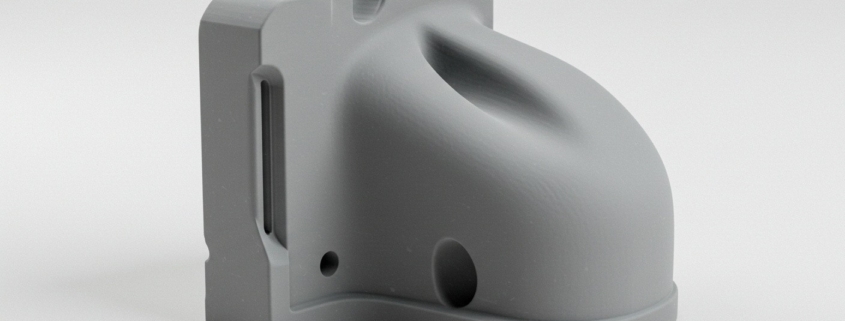

На фото: измерение размеров готового пластикового изделия с использованием оптической системы контроля.

FAQ по точности размеров изделий

- Почему важно контролировать размеры после литья?

Потому что точность размеров напрямую влияет на функциональность изделия, сборку и долговечность, а также снижает количество брака. - Какие факторы влияют на точность размеров?

Материал, температура литья, давление, скорость охлаждения и конструкция формы. - Какие методы контроля применяются?

Линейные измерения, оптический и лазерный контроль, 3D-сканирование и цифровое моделирование. - Можно ли предсказать отклонения до производства?

Да, с помощью симуляции процессов литья и цифрового моделирования можно заранее скорректировать параметры и уменьшить брак. - Как повысить точность массового производства?

Оптимизировать технологические параметры, использовать качественные материалы, следить за состоянием пресс-форм и применять регулярный контроль готовых изделий.