Промышленные механизмы требуют надежных, долговечных и точных компонентов, и пластиковые детали уже давно заняли прочное место среди них. Легкие, устойчивые к коррозии и химическим воздействиям элементы из современных полимеров обеспечивают бесперебойную работу оборудования, снижают износ металлических узлов и позволяют оптимизировать производственные процессы. Крупносерийное изготовление пластиковых деталей для промышленной техники становится ключевым фактором стабильности и эффективности, позволяя производителям получать партии изделий с точными размерами, высокой прочностью и минимальным количеством брака.

Содержание

- Преимущества крупносерийного производства деталей

- Современные технологии и оборудование

- Контроль качества и стандарты

- Применение пластиковых деталей в механизмах

Преимущества крупносерийного производства деталей

Крупносерийное производство пластиковых деталей для промышленных механизмов обеспечивает стабильность качества и высокую повторяемость изделий. Для промышленных предприятий критически важно, чтобы каждая деталь точно соответствовала чертежам и стандартам, ведь даже незначительное отклонение может привести к поломке оборудования или сбою производственного процесса. Массовое производство позволяет минимизировать эти риски, автоматизируя процессы литья, дозирования и контроля, что обеспечивает единообразие всех партий деталей и снижает вероятность производственного брака.

Кроме этого, крупносерийное изготовление обеспечивает экономическую эффективность. Производство больших партий снижает себестоимость единицы продукции, сокращает время на переналадку оборудования и позволяет более гибко планировать поставки. Это особенно важно для компаний, работающих с промышленными механизмами, где объемы деталей могут достигать тысяч и десятков тысяч штук в месяц. Благодаря массовому производству возможно использовать инновационные материалы — ударопрочные полимеры, термостойкие пластики и композиты, которые обеспечивают долговечность и надежность в сложных условиях эксплуатации, включая высокие температуры, химические воздействия и механические нагрузки.

Современные технологии и оборудование

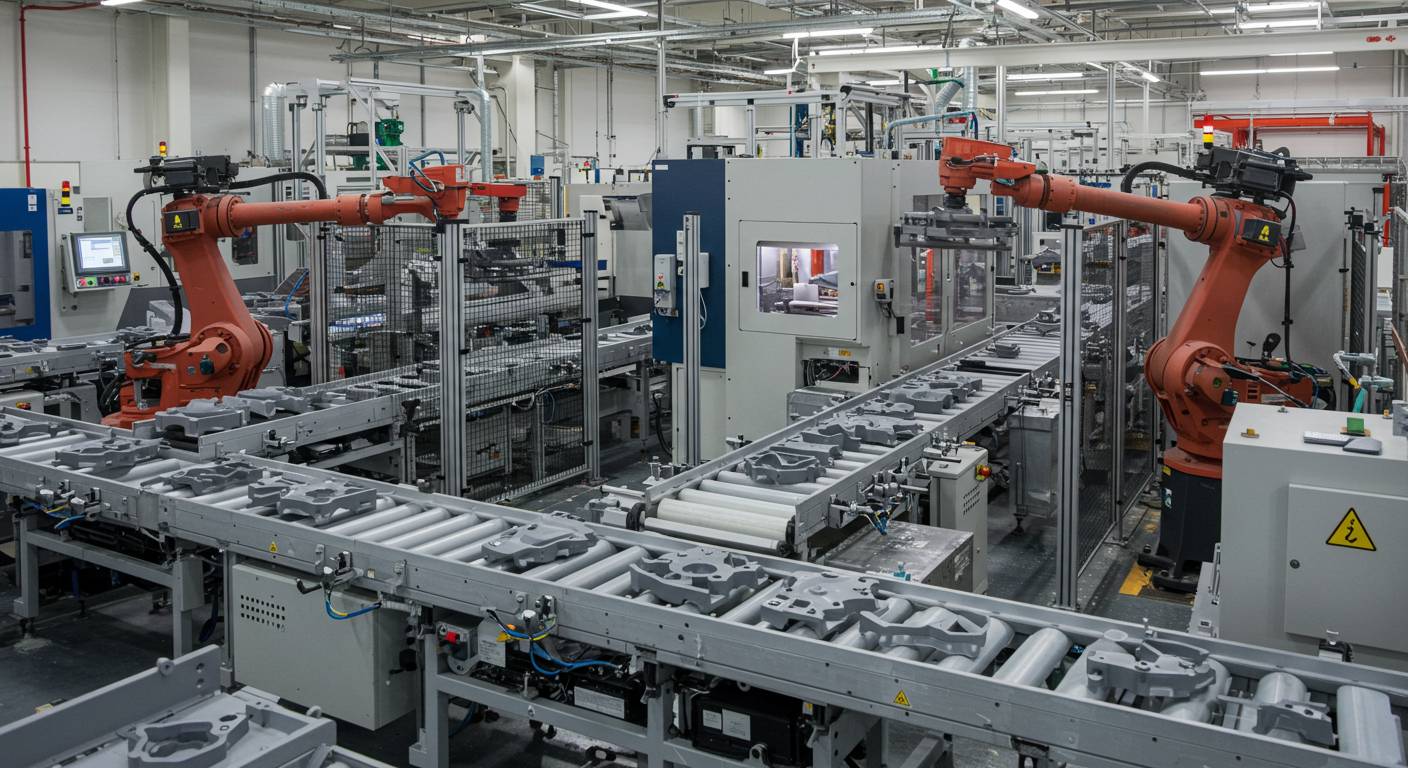

Процесс крупносерийного изготовления пластиковых деталей для промышленного оборудования базируется на использовании передовых технологий. Основной метод — литье под давлением, обеспечивающее точность, повторяемость и возможность изготовления сложных форм. Пресс-формы создаются индивидуально для каждой детали с учетом особенностей конструкции и допустимых нагрузок, что позволяет производить как мелкие крепежные элементы, так и крупные корпусные детали. Автоматизация производственных линий, роботизированные манипуляторы и системы дозирования материала значительно повышают производительность и минимизируют человеческий фактор.

Для некоторых деталей применяются экструзия, термоформование и вакуумное формование, а также 3D-печать для прототипирования и мелкосерийного выпуска новых компонентов. Используются современные полимеры: полиамид, полипропилен, поликарбонат, АБС-пластик и их композиты, которые обладают высокой прочностью, термоустойчивостью и химической стойкостью. Это позволяет создавать долговечные и надежные детали, способные выдерживать интенсивную эксплуатацию в промышленных механизмах, где присутствуют вибрации, нагрузки и агрессивные среды.

Крупносерийное изготовление пластиковых деталей для промышленных механизмов на современном оборудовании

Контроль качества и стандарты

Качество пластиковых деталей для промышленных механизмов имеет критическое значение, так как надежность работы оборудования напрямую зависит от точности и прочности комплектующих. Крупносерийное производство включает многоступенчатый контроль качества: от анализа сырья и входного контроля материалов до проверки готовых деталей с использованием современного измерительного оборудования. Лабораторные испытания включают тесты на механическую прочность, термостойкость, износоустойчивость и химическую стойкость, что гарантирует соответствие всех партий изделий высоким требованиям промышленной эксплуатации.

Все производственные процессы соответствуют международным стандартам ISO и отраслевым нормативам, что позволяет поставщикам работать с крупнейшими производителями оборудования. Стандартизация процессов упрощает внедрение новых материалов и технологий, обеспечивая стабильность и надежность производства, а также долгосрочные партнерские отношения с клиентами, которые ценят качество и точность пластиковых деталей для промышленной техники.

Применение пластиковых деталей в механизмах

Пластиковые детали находят применение практически во всех узлах промышленных механизмов. Их преимущества — легкость, прочность и устойчивость к агрессивным воздействиям — делают их незаменимыми для изготовления корпуса оборудования, внутренних крепежных элементов, направляющих, шестерен, декоративных накладок и других функциональных элементов. Крупносерийное производство позволяет создавать как мелкие детали, так и крупные конструктивные элементы с высокой точностью, что обеспечивает бесперебойную работу промышленного оборудования и долгий срок его эксплуатации.

- Корпусные элементы для станков и автоматических линий

- Внутренние крепежные и монтажные детали

- Направляющие, шестерни и ролики из прочного пластика

- Декоративные панели и накладки

- Элементы оборудования, работающего в химически агрессивной среде

Таким образом, крупносерийное изготовление пластиковых деталей для промышленных механизмов сочетает современные технологии, строгий контроль качества и экономическую эффективность. Оно позволяет создавать надежные, долговечные и точные комплектующие, которые обеспечивают бесперебойную работу оборудования и повышают эффективность производственных процессов.