В современном производстве устойчивость к ударам и механическим повреждениям стала критически важным параметром пластиковых изделий. Ударопрочные изделия обеспечивают долговечность и надежность в самых экстремальных условиях эксплуатации, будь то транспорт, промышленное оборудование или бытовая техника. Они позволяют создавать конструкции, которые выдерживают нагрузку и случайные удары, минимизируя риск поломки и повышая безопасность использования. Для компаний, работающих в сегменте изделий повышенной прочности, производство ударопрочных пластиковых деталей — это способ укрепить репутацию и предложить клиентам оптимальные решения.

Содержание

- Преимущества ударопрочных пластиковых изделий

- Выбор материалов для ударопрочных изделий

- Технологии производства изделий

- Области применения изделий

- Контроль качества и тестирование

Преимущества ударопрочных пластиковых изделий

Ударопрочные пластиковые изделия обладают целым рядом преимуществ, которые делают их незаменимыми в производстве. Главными достоинствами являются:

- Высокая механическая прочность, позволяющая выдерживать нагрузки и удары;

- Устойчивость к температурным перепадам и воздействию химических веществ;

- Долговечность и снижение частоты ремонтов и замены изделий;

- Легкий вес по сравнению с металлическими аналогами;

- Возможность применения в изделиях сложной формы и конфигурации;

- Экономическая эффективность за счет снижения расходов на обслуживание и транспортировку.

Выбор материалов для ударопрочных изделий

Материалы для ударопрочных изделий подбираются с учетом сочетания легкости и высокой прочности. Наиболее часто используются поликарбонат, ABS, полиамиды, а также композитные материалы с армированием. Эти материалы позволяют создавать изделия, которые выдерживают механические нагрузки без деформации или трещин. Кроме того, правильный выбор материала обеспечивает:

- Устойчивость к ударам и вибрации;

- Сохранение формы и геометрии изделия;

- Повышение долговечности и эксплуатационного срока;

- Возможность окрашивания и отделки без потери свойств.

Технологии производства изделий

Современные методы производства ударопрочных пластиковых изделий включают разнообразные технологии, обеспечивающие надежность и точность. Среди основных методов выделяют:

- Литьё под давлением — для деталей сложной формы с высокой точностью;

- Экструзия — для прочных профилей и труб;

- Ротационное формование — для крупных полых деталей, устойчивых к ударам;

- Термоформование с усилением — для тонкостенных изделий с повышенной прочностью.

Использование этих технологий позволяет создавать изделия, которые удовлетворяют строгим стандартам качества и обеспечивают надежную защиту от повреждений.

Области применения изделий

Ударопрочные пластиковые изделия востребованы в самых разных отраслях. Они применяются там, где требуется сочетание легкости и высокой механической устойчивости. Основные сферы использования включают:

- Автомобильная промышленность — корпуса деталей, панели и элементы интерьера;

- Электротехника — корпуса приборов и защитные элементы;

- Строительство — защитные панели, ограждения и компоненты оборудования;

- Бытовые товары — ударопрочные контейнеры, мебель, игрушки;

- Промышленное оборудование — корпуса и элементы машин и механизмов.

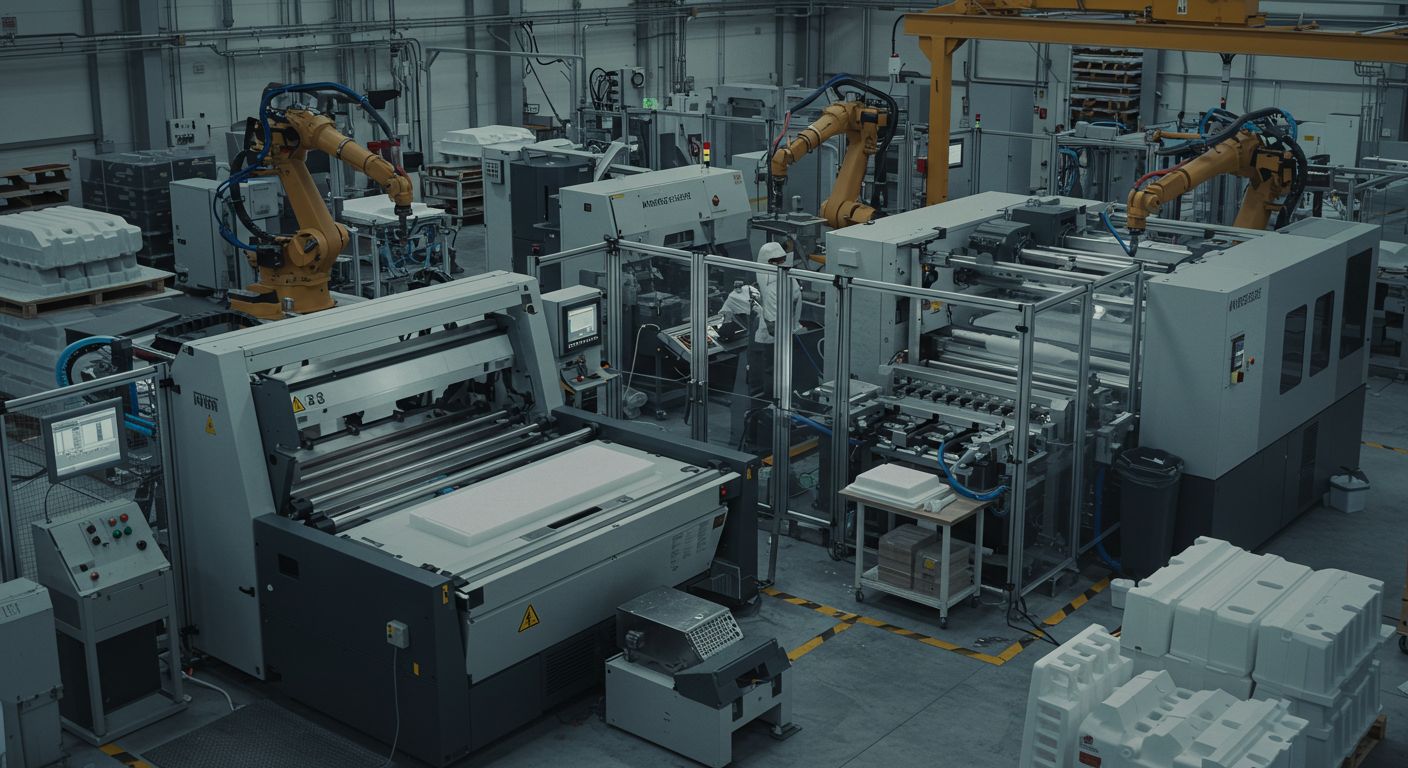

На фото: ударопрочные пластиковые изделия, обеспечивающие надежность и долговечность конструкций.

Контроль качества и тестирование изделий

Ключевым этапом в производстве ударопрочных пластиковых изделий является контроль качества. Проверка включает тестирование на прочность, ударные нагрузки, устойчивость к температурным перепадам и воздействию химических веществ. Применение современных систем контроля позволяет гарантировать стабильность характеристик, предотвращает брак и повышает долговечность изделий. Такой подход обеспечивает уверенность клиентов в надежности продукции и позволяет использовать ее в ответственных и требовательных условиях эксплуатации.