Современные кабельные и соединительные системы невозможно представить без качественных пластиковых компонентов. Надежные корпуса, изоляционные элементы и специализированные держатели играют ключевую роль в обеспечении безопасности, долговечности и стабильной работы электросетей. В условиях постоянного расширения промышленных и бытовых сетей растет и спрос на индивидуальные пластиковые изделия, адаптированные под конкретные задачи, будь то производство крупного оборудования или организация сложных кабельных трасс в зданиях и на промышленных объектах.

Содержание

- Процесс изготовления пластиковых изделий

- Выбор материалов и их особенности

- Применение в кабельных и соединительных системах

- Преимущества индивидуальных пластиковых деталей

- Контроль качества и надежность изделий

Процесс изготовления пластиковых изделий

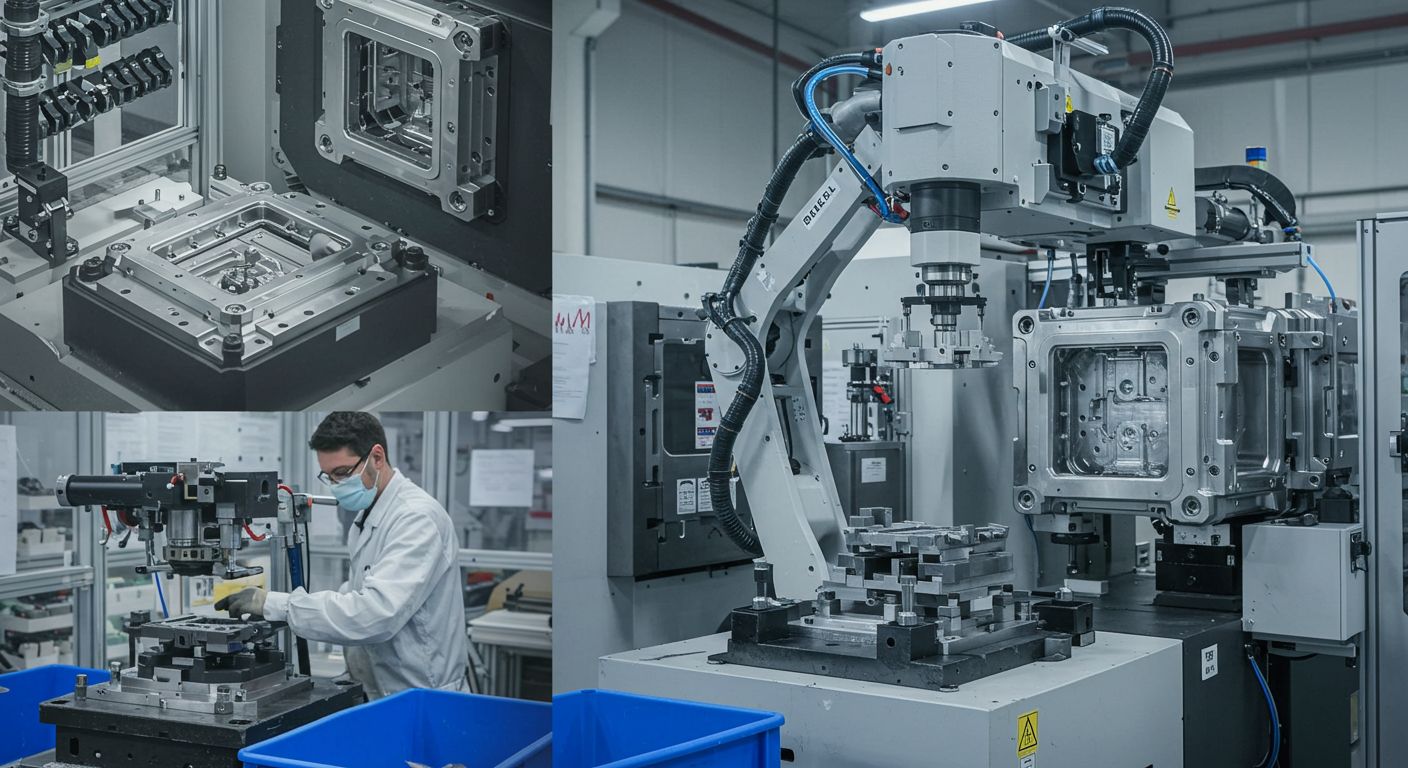

Производство пластиковых изделий для кабельных и соединительных систем включает несколько ключевых этапов, каждый из которых влияет на конечное качество продукции. Сначала создается детальная техническая документация, в которой определяются размеры, форма и функциональные характеристики изделия. На следующем этапе применяются современные технологии литья под давлением, экструзии или термоформования, что позволяет получить точные формы с высокой повторяемостью. Особое внимание уделяется контролю температурного режима и равномерному распределению материала, чтобы исключить дефекты, такие как пузырьки, трещины или деформации.

После формирования изделия проходят этап отделки и проверки геометрических параметров. Важно, что современные производственные линии позволяют автоматизировать многие процессы, снижая человеческий фактор и обеспечивая стабильное качество. Благодаря этому компании могут выпускать как серийные изделия, так и индивидуальные партии по заказу клиентов с уникальными характеристиками.

Пример пластиковых деталей для кабельных систем на производстве

Выбор материалов и их особенности

Материал, из которого изготавливаются пластиковые компоненты, напрямую влияет на их эксплуатационные характеристики. Для кабельных систем используют устойчивые к высоким температурам и механическим нагрузкам полимеры, включая ПВХ, полиэтилен, поликарбонат и нейлон. Каждый тип материала имеет свои преимущества: ПВХ обеспечивает хорошую изоляцию и химическую стойкость, полиэтилен — гибкость и долговечность, поликарбонат — ударопрочность и прозрачность для визуального контроля.

Выбор материала также зависит от условий эксплуатации: влажность, воздействие ультрафиолетовых лучей, наличие химически активных веществ и температурные колебания. Специалисты подбирают оптимальное сочетание материала, толщины стенок и конструктивных элементов для достижения максимальной надежности и долговечности изделия.

Применение в кабельных и соединительных системах

Пластиковые изделия находят широкое применение в самых разных сегментах электротехнической отрасли. Они используются для:

- изоляции и защиты кабельных трасс от внешних воздействий;

- создания держателей и клипс для аккуратной укладки проводов;

- производства корпусов соединительных коробок и модулей;

- изготовления специальных уплотнителей и адаптеров для нестандартных соединений.

Современные пластиковые изделия позволяют оптимизировать монтажные работы, уменьшить риск коротких замыканий и повысить общую надежность сетей. Кроме того, легкость материала снижает нагрузку на конструкцию и упрощает транспортировку и установку.

Преимущества индивидуальных пластиковых деталей

Индивидуальные пластиковые компоненты дают предприятиям значительные преимущества по сравнению с массовыми стандартными изделиями. Они позволяют:

- создавать уникальные формы под конкретные задачи;

- оптимизировать использование пространства в кабельных системах;

- повышать надежность и долговечность оборудования;

- сокращать сроки монтажа и обслуживания.

Клиенты получают возможность заказать изделия с точными параметрами, соответствующими их проектам, что особенно важно для сложных промышленных и коммерческих объектов, где стандартные решения не всегда подходят.

Контроль качества и надежность изделий

Качество пластиковых изделий напрямую влияет на безопасность кабельных и соединительных систем. В нашей компании внедрены строгие процедуры контроля: проверка размеров, прочности, химической стойкости и устойчивости к температурным колебаниям. Дополнительно проводятся тесты на износостойкость и совместимость с различными типами кабелей и соединительных элементов.

Регулярные проверки и стандартизация производственного процесса позволяют выпускать изделия, соответствующие международным нормам и требованиям отрасли. Это гарантирует, что каждая деталь, будь то держатель кабеля или корпус соединительной коробки, будет служить надежно и долго, обеспечивая безопасность эксплуатации и минимизируя риск отказов.