Вакуумное формование пластиковых изделий — это инновационный и экономичный способ производства деталей разнообразной формы и назначения, который активно применяется в промышленности, строительстве и бытовой сфере. Этот метод позволяет создавать изделия с высокой точностью, привлекательным внешним видом и минимальными материальными потерями. Вакуумное формование особенно востребовано там, где требуется изготовление тонкостенных деталей сложной геометрии, таких как упаковка, панели для техники или декоративные элементы. Преимущество этого метода заключается в сочетании высокой производительности, универсальности и возможности использования широкого спектра пластиков, что делает его оптимальным для серийного и мелкосерийного производства.

Содержание

- Преимущества вакуумного формования

- Технология вакуумного формования

- Материалы для вакуумного формования

- Применение вакуумных изделий

- Контроль качества и долговечность продукции

Преимущества вакуумного формования пластиков

Метод вакуумного формования отличается высокой эффективностью и позволяет получать изделия с точной геометрией и минимальными допусками. Одним из ключевых преимуществ является возможность создания тонкостенных деталей с минимальным весом, что особенно важно для транспортной и упаковочной отраслей. Этот метод позволяет экономить материал, сокращать время производства и снижать себестоимость продукции без потери качества. Кроме того, вакуумное формование дает возможность производить изделия сложной формы с декоративной отделкой, что делает их востребованными в бытовой и дизайнерской сфере.

- Высокая точность и повторяемость форм;

- Экономия материала и сокращение отходов;

- Возможность изготовления тонкостенных деталей;

- Производство сложных и декоративных форм;

- Скорость производства и универсальность;

- Применимость в мелкосерийном и массовом производстве.

Технология вакуумного формования

Процесс вакуумного формования заключается в нагреве термопластичной заготовки до пластичного состояния и последующем прижатии ее к форме с помощью вакуума. Существуют несколько вариантов оборудования и технологий:

- Пневматическое вакуумное формование — создание вакуума с использованием компрессора для равномерного прижима материала;

- Механическое формование с вакуумом — комбинированный метод для более сложных деталей;

- Формование с частичным вакуумом — применяется для тонкостенных изделий и мелких деталей;

- Термовакуумное формование — сочетает нагрев, вакуум и давление для высокой точности и качества поверхности;

- Автоматизированные линии — оснащены системами контроля температуры и давления, что позволяет получать изделия высокой точности и стабильного качества.

Современные линии вакуумного формования позволяют создавать как однослойные, так и многослойные детали, что расширяет возможности применения этого метода.

Материалы для вакуумного формования

Выбор материала напрямую влияет на качество и эксплуатационные свойства изделия. Наиболее популярные материалы включают:

- Полиэтилен (PE) — легкий, гибкий и химически устойчивый материал;

- Полипропилен (PP) — прочный, термостойкий и долговечный;

- Полистирол (PS) — жесткий, прозрачный, подходит для упаковки и декоративных элементов;

- Поливинилхлорид (PVC) — влагостойкий и устойчивый к химическим воздействиям;

- Акрил (PMMA) — прозрачный и эстетически привлекательный материал для декоративных и функциональных изделий.

Использование современных пластиков позволяет получать изделия с высокой прочностью, устойчивостью к механическим нагрузкам и долговечностью, что обеспечивает их надежность в эксплуатации.

Применение вакуумных пластиковых изделий

Вакуумные пластиковые изделия применяются в самых разных сферах, от бытового использования до промышленного производства. Они востребованы благодаря возможности производить сложные формы с минимальными затратами:

- Упаковка пищевой и промышленной продукции — лотки, контейнеры, крышки;

- Автомобильная отрасль — декоративные панели, внутренние элементы салона;

- Бытовая техника — панели управления, корпуса приборов;

- Строительство — элементы отделки и декоративные панели;

- Дизайн и реклама — выставочные стенды, рекламные конструкции, упаковка для презентаций.

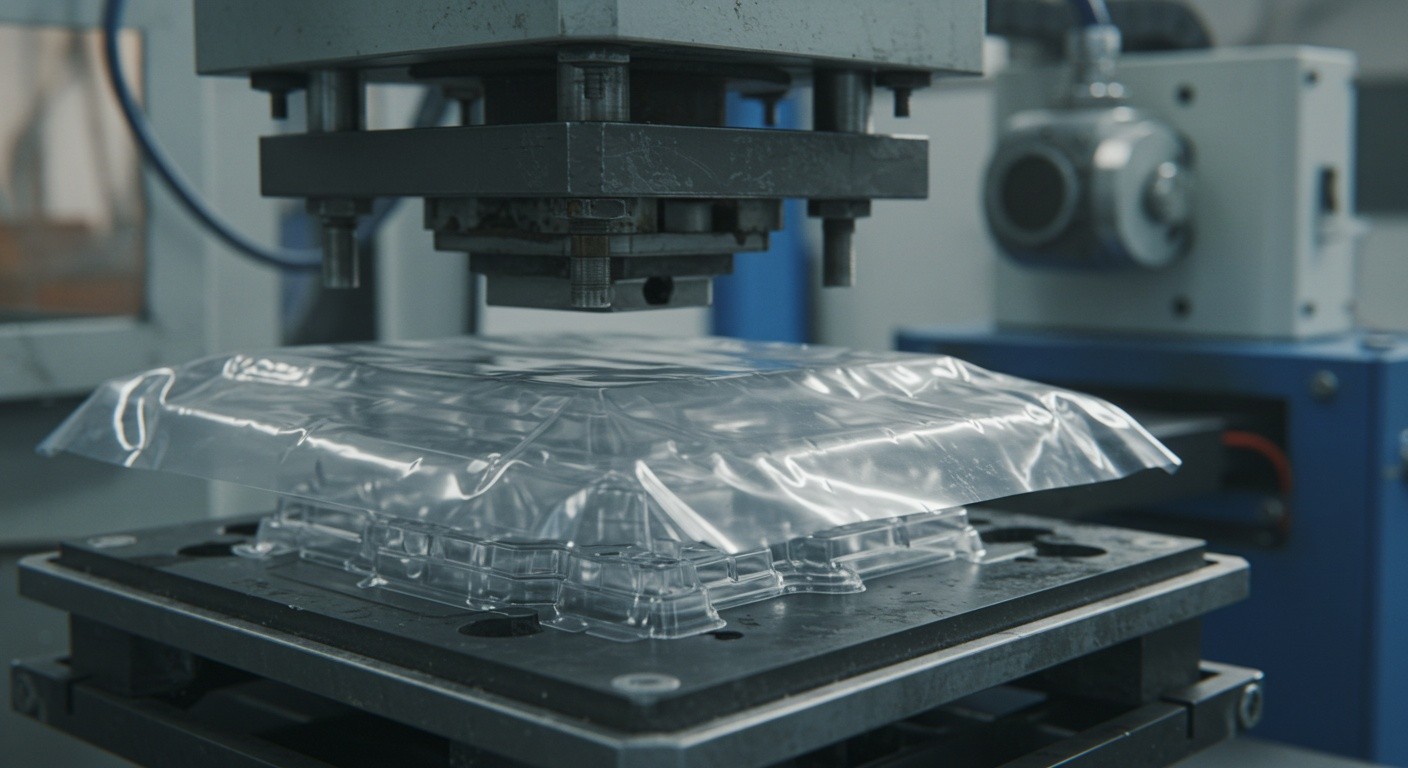

На фото: процесс вакуумного формования позволяет создавать тонкостенные и декоративные пластиковые изделия высокой точности.

Контроль качества и долговечность продукции

Контроль качества является обязательным этапом при производстве вакуумных пластиковых изделий. Он включает проверку геометрии, толщины стенок, прочности и устойчивости к механическим и термическим нагрузкам. Современные линии оснащены автоматизированными системами контроля, что позволяет выявлять дефекты на ранней стадии и обеспечивать стабильное качество продукции. Надежность изделий достигается за счет правильного выбора материалов, точной настройки оборудования и соблюдения всех технологических процессов, что гарантирует соответствие продукции требованиям заказчика и стандартам отрасли.