В мире электроники точность и надежность каждой детали критически важны. Даже минимальные отклонения в размерах или форме могут привести к сбоям в работе устройств, снижению срока службы или повышению затрат на гарантийное обслуживание. Фасонные детали, изготовленные методом точного литья, стали незаменимыми элементами в производстве электроники, обеспечивая высокую точность, сложную геометрию и стабильные эксплуатационные характеристики. Именно благодаря таким деталям создаются компактные, надежные и долговечные устройства, от мелких гаджетов до сложных систем автоматизации и промышленной электроники.

Содержание

- Преимущества фасонных деталей для электроники

- Технологии литья сложной формы для точной электроники

- Применение фасонных деталей в электронных устройствах

- Контроль качества и стандарты для электронных деталей

Преимущества фасонных деталей для электроники

Фасонные детали для электроники обладают рядом уникальных преимуществ, которые делают их оптимальным выбором для современного производства. В первую очередь, это точность размеров и соответствие проектной документации, что критично для плат, сенсоров, разъемов и корпусов. Использование фасонных деталей позволяет:

- Создавать сложные конструкции с минимальными допусками;

- Обеспечивать надежность соединений и монтажных узлов;

- Уменьшать количество сборочных элементов, упрощая конструкцию;

- Сохранять функциональность при многократном использовании;

- Оптимизировать производство за счет точного литья и сокращения отходов.

Комплексное применение фасонных деталей позволяет производителям электроники создавать компактные и эргономичные устройства, повышая эффективность работы компонентов и снижая вероятность отказов. Важно отметить, что такие детали также обеспечивают устойчивость к температурным колебаниям, вибрациям и механическим нагрузкам, что особенно важно для промышленных и бытовых электронных систем.

Технологии литья сложной формы для точной электроники

Производство фасонных деталей для электроники требует применения современных технологий литья, которые обеспечивают точность, стабильность размеров и минимальное количество дефектов. Среди ключевых методов:

- Литьё под давлением — для создания деталей с тонкими стенками и высокой точностью;

- Инвестиционное литьё — идеально для сложных форм и высокой детализации;

- Вакуумное литьё — снижает пористость и улучшает плотность материала;

- 3D-моделирование и прототипирование — позволяет проверять конструкции до массового производства;

- Комбинированные технологии — обеспечивают оптимальное сочетание прочности и точности.

Эти технологии позволяют выпускать детали, полностью соответствующие проектным требованиям, с минимальными отклонениями и высокой стабильностью характеристик. В результате изделия обладают высокой надежностью, а производители получают конкурентное преимущество на рынке за счет точных и долговечных компонентов.

Применение фасонных деталей в электронных устройствах

Фасонные детали находят широкое применение в различных сегментах электроники. Они используются как в мелких гаджетах, так и в промышленной электронике, обеспечивая точность и надежность устройств:

- Корпуса и крепежные элементы для плат и микросхем;

- Детали сенсорных систем и датчиков;

- Разъемы, муфты и контактные элементы;

- Элементы охлаждения и вентиляции для электроники;

- Декоративные и функциональные элементы внешнего корпуса устройств.

Фасонные детали позволяют создавать компактные и эргономичные конструкции, где каждая деталь идеально интегрирована в устройство, снижая вероятность поломок и увеличивая срок службы электроники. Их применение повышает надежность и удобство эксплуатации, что особенно важно для устройств с высокой нагрузкой и критическими функциями.

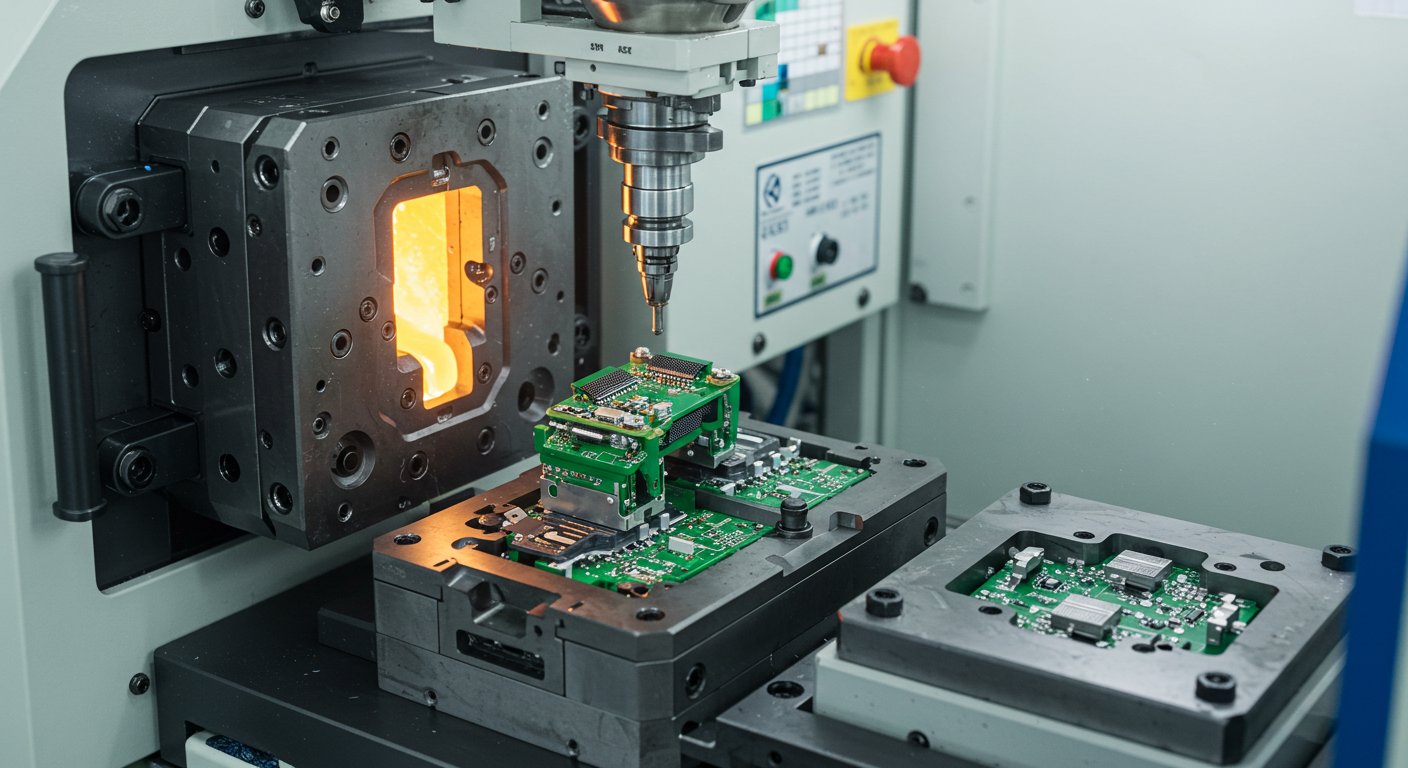

Пример фасонной детали для электроники, изготовленной методом точного литья

Контроль качества и стандарты для электронных деталей

Качество фасонных деталей критически важно для надежной работы электронных устройств. Основные меры контроля включают:

- Проверку геометрических размеров и соответствие проектной документации;

- Неразрушающий контроль структуры и материала;

- Испытания на прочность, устойчивость к вибрации и температурные колебания;

- Соответствие международным стандартам ISO и отраслевым нормативам;

- Сертификация партий перед поставкой производителям электроники.

Комплексный контроль гарантирует, что каждая фасонная деталь соответствует строгим стандартам качества, минимизирует риск брака и обеспечивает долговечность электронных устройств. Это повышает надежность продукции, снижает количество гарантийных случаев и укрепляет доверие клиентов к производителю.