Современное машиностроение требует высокой точности и надежности всех компонентов. Особенно это касается фасонных деталей, форма которых напрямую влияет на работу механизмов и долговечность оборудования. Литьё изделий фасонной формы позволяет создавать сложные элементы с максимальной точностью и минимальными допусками, что особенно важно в промышленных узлах и агрегатах. Использование передовых технологий литья обеспечивает оптимальное сочетание прочности, точности и функциональности деталей, повышая эффективность работы машин и сокращая расходы на их обслуживание.

Содержание

- Преимущества фасонных деталей в машиностроении

- Технологии литья фасонных изделий

- Применение в различных механизмах

- Контроль качества и стандарты

Преимущества фасонных деталей в машиностроении

Фасонные детали обладают рядом уникальных преимуществ, которые делают их незаменимыми в современном машиностроении. Основные из них включают:

- Высокая точность и соблюдение сложных геометрических форм;

- Повышенная прочность и устойчивость к нагрузкам;

- Снижение числа соединительных элементов и крепежа;

- Возможность интеграции сложных конструкций без дополнительных операций;

- Улучшенная долговечность и минимизация износа деталей.

Использование фасонных деталей позволяет конструкторам создавать более компактные и надежные механизмы. Благодаря этому достигается снижение вибраций, уменьшение расхода материалов и повышение общей производительности оборудования. Особенно это актуально для узлов с высокой степенью нагруженности, где каждая деталь играет критическую роль в работе всего агрегата.

Технологии литья фасонных изделий

Процесс производства фасонных деталей требует применения современных методов литья, обеспечивающих точность и стабильность качества. Основные технологии включают:

- Литьё под давлением — идеально подходит для массового производства деталей сложной формы;

- Инвестиционное литьё — позволяет изготавливать тонкостенные и сложные элементы с минимальными допусками;

- Вакуумное литьё — обеспечивает высокую плотность материала и предотвращает пористость;

- 3D-прототипирование — позволяет тестировать конструкции перед запуском серийного производства.

Каждая из технологий направлена на достижение точности формы, минимизацию дефектов и снижение времени производства. Современные методы литья фасонных изделий также позволяют адаптировать процесс под индивидуальные требования заказчика, что делает производство более гибким и экономичным.

Применение фасонных деталей в механизмах

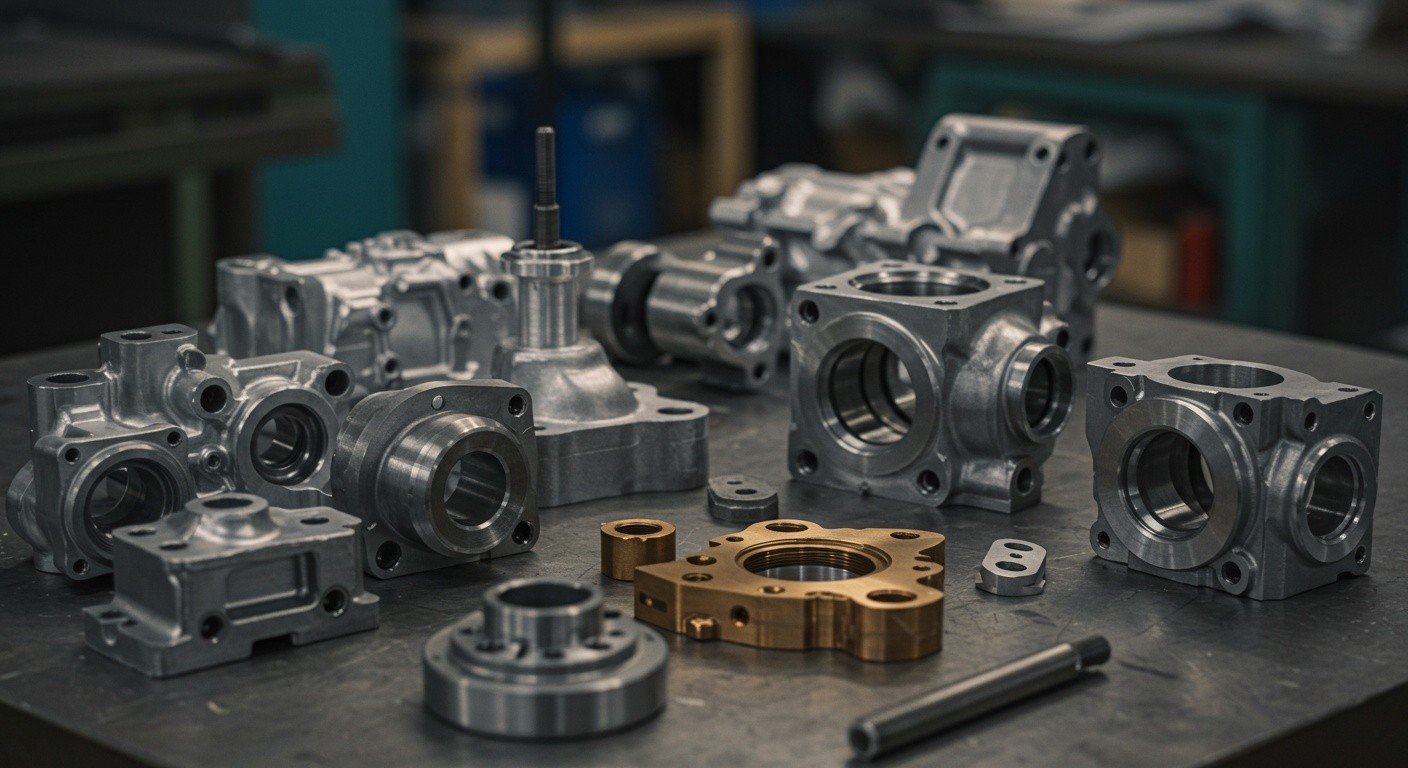

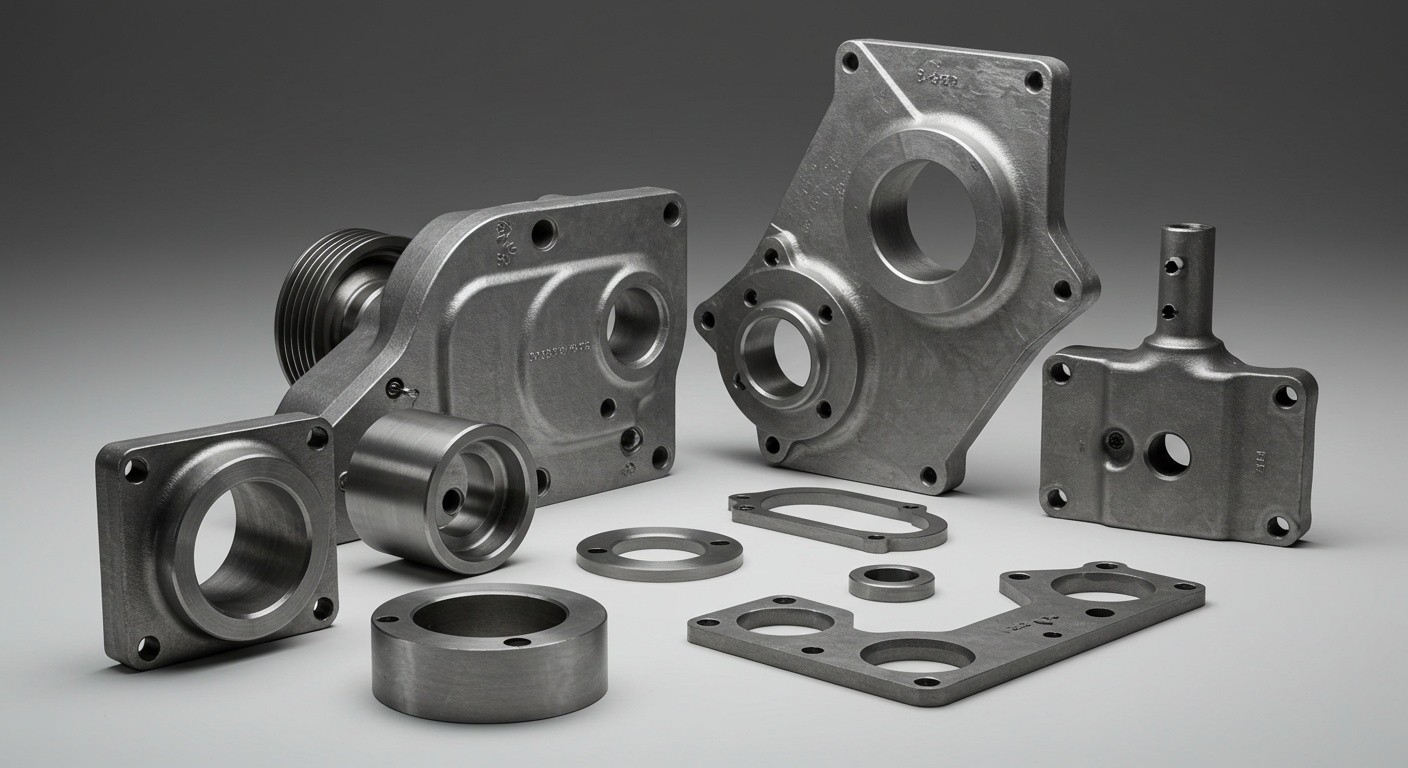

Фасонные изделия находят широкое применение в различных узлах и агрегатах машиностроительной отрасли. Среди ключевых областей использования:

- Двигатели и трансмиссии — кронштейны, корпуса и соединительные элементы;

- Гидравлические и пневматические системы — сложные направляющие и клапаны;

- Станки и оборудование — опорные элементы, рычаги и направляющие;

- Сборочные линии — детали для соединения и стабилизации механизмов;

- Энергетическое оборудование — корпуса и крепежные элементы нестандартной формы.

Использование фасонных деталей повышает надежность узлов и агрегатов, снижает вероятность поломок и позволяет создавать более компактные и технологически продвинутые конструкции. Это обеспечивает производителям конкурентное преимущество и повышает экономическую эффективность производства.

Пример фасонной детали, изготовленной методом литья для промышленных механизмов

Контроль качества и соответствие стандартам

Контроль качества фасонных деталей является неотъемлемой частью производственного процесса. В него включают:

- Проверку геометрических размеров и формы с высокой точностью;

- Неразрушающий контроль структуры материала;

- Испытания на прочность и износостойкость;

- Соблюдение международных стандартов ISO и отраслевых норм;

- Сертификацию партий перед поставкой заказчикам.

Комплексный контроль качества обеспечивает долговечность и надежность деталей, что особенно важно для сложных машиностроительных узлов. Литьё фасонных изделий сочетает в себе точность, прочность и соответствие стандартам, делая его оптимальным выбором для современных промышленных решений.