Современное медицинское оборудование требует предельной точности и надежности каждой детали. От качества компонентов зависит не только работа устройства, но и безопасность пациентов. Фасонные детали, изготовленные методом высокоточного литья, позволяют создавать сложные формы с минимальными допусками, обеспечивая безотказную работу оборудования и долгий срок службы. Использование таких деталей стало стандартом в производстве медицинских приборов, где каждая микросекция конструкции играет критическую роль.

Содержание

- Преимущества фасонных деталей для медицины

- Современные технологии литья фасонных деталей

- Применение деталей в медицинском оборудовании

- Контроль качества и стандарты безопасности

Преимущества фасонных деталей для медицины

Фасонные детали для медицинского оборудования обладают рядом уникальных преимуществ, которые делают их незаменимыми в высокотехнологичном производстве. Основными достоинствами являются высокая точность размеров, возможность создания сложной геометрии, а также стабильность физических и химических свойств материала. Применение таких деталей позволяет:

- Сохранять идеальную точность сборки и функциональность устройств;

- Снижать риск отказов оборудования при интенсивной эксплуатации;

- Минимизировать количество соединительных элементов, упрощая конструкцию;

- Обеспечивать устойчивость к стерилизации, химическим реагентам и механическим нагрузкам;

- Сокращать производственные отходы и оптимизировать процесс изготовления.

Использование фасонных деталей гарантирует не только надежность работы медицинских приборов, но и безопасность пациентов. Каждая деталь проходит строгий контроль качества, что позволяет создавать оборудование, соответствующее международным стандартам и требованиям здравоохранения. При этом улучшается эргономика устройств, повышается удобство эксплуатации и сокращается время обслуживания.

Современные технологии литья фасонных деталей

Производство фасонных деталей для медицинского оборудования требует применения инновационных методов литья, которые обеспечивают точность, стабильность размеров и минимизацию дефектов. Среди ключевых технологий:

- Литьё под давлением — обеспечивает высокую точность и повторяемость деталей с тонкими стенками;

- Инвестиционное литьё — идеально подходит для сложных форм с высокой детализацией;

- Вакуумное литьё — снижает пористость и повышает плотность материала;

- 3D-моделирование и прототипирование — позволяет выявить ошибки конструкции до массового производства;

- Комбинированные технологии — обеспечивают оптимальное сочетание прочности и точности, что критично для медицинской техники.

Эти технологии позволяют выпускать детали, полностью соответствующие проектным требованиям, минимизируя риск брака и обеспечивая стабильные эксплуатационные характеристики. В результате оборудование становится надежным, долговечным и безопасным для медицинского персонала и пациентов.

Применение деталей в медицинском оборудовании

Фасонные детали находят широкое применение в различных типах медицинского оборудования, обеспечивая точность и надежность устройств. Среди основных сфер применения:

- Корпуса и крепежные элементы для диагностических приборов и лабораторной техники;

- Детали для хирургических инструментов и роботов-ассистентов;

- Компоненты насосных и инъекционных систем;

- Элементы сенсоров, датчиков и измерительных приборов;

- Крепеж и монтажные элементы для сложных медицинских аппаратов.

Фасонные детали позволяют создавать компактные и эргономичные устройства, где каждая часть идеально интегрирована в систему. Это повышает точность работы приборов, сокращает вероятность поломок и снижает расходы на обслуживание оборудования. Надежные детали — залог безопасного и эффективного использования медицинской техники.

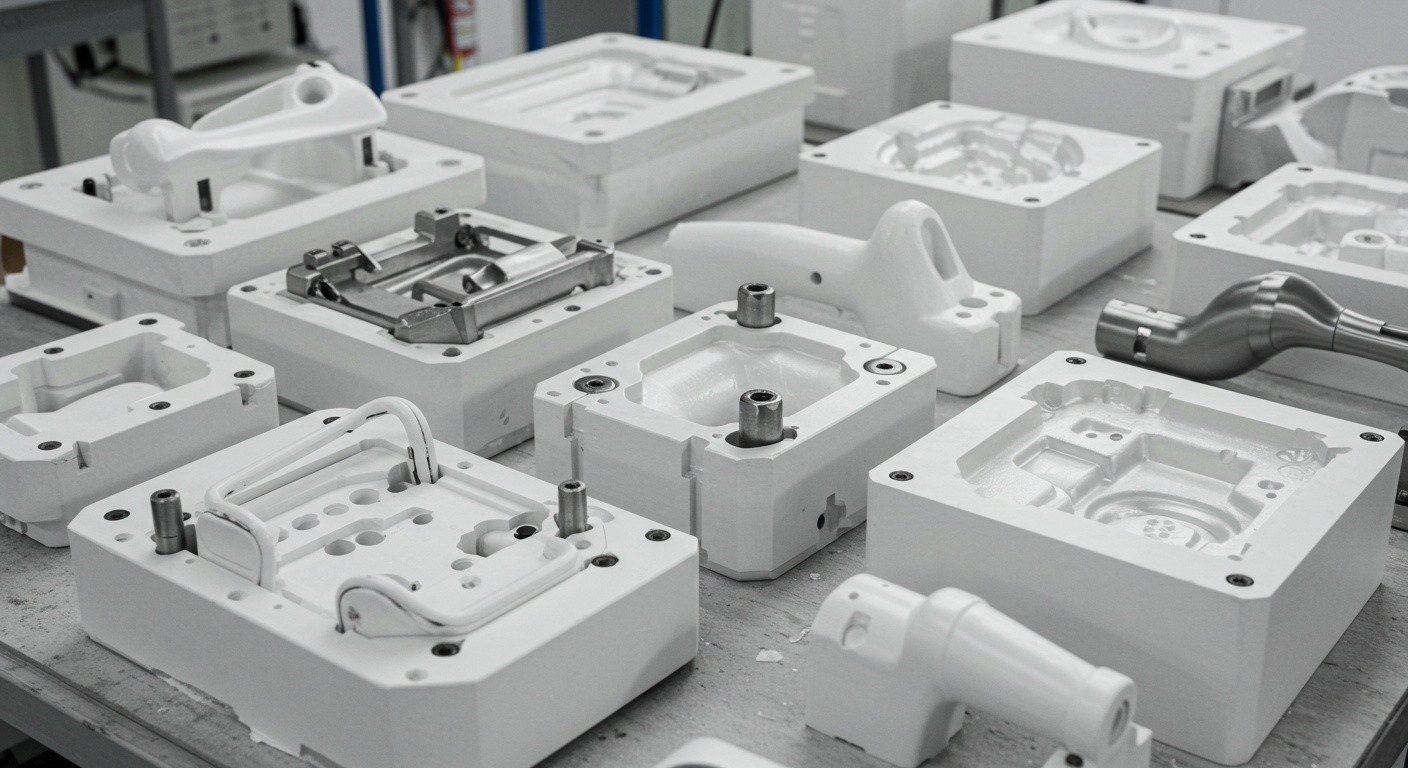

Пример фасонной детали для медицинского оборудования, изготовленной методом точного литья

Контроль качества и стандарты безопасности

Контроль качества фасонных деталей для медицинского оборудования является обязательным этапом производства, так как от него зависит надежность и безопасность устройств. Основные меры контроля включают:

- Проверку геометрических размеров и соответствие проектной документации;

- Испытания на прочность, устойчивость к вибрации и механическим нагрузкам;

- Неразрушающий контроль материала и структуры;

- Соответствие международным стандартам ISO и отраслевым нормативам для медицинской техники;

- Сертификация партий перед поставкой производителям медицинских приборов.

Строгий контроль гарантирует, что каждая деталь соответствует самым высоким стандартам, минимизирует риск брака и обеспечивает долговечность медицинского оборудования. Это повышает доверие клиентов, снижает количество гарантийных случаев и укрепляет репутацию производителя на рынке медицинской техники.