Серийное литьё деталей для автомобильной промышленности сегодня стало неотъемлемой частью массового производства автомобилей и комплектующих. Каждая деталь, будь то корпус двигателя, элементы трансмиссии или крепежные узлы, должна обладать высокой прочностью, точными размерами и долговечностью, чтобы гарантировать безопасную и эффективную работу транспортного средства. Именно поэтому современные автопроизводители всё чаще обращаются к серийному литью, которое позволяет производить детали большого объёма с одинаковым качеством, минимальными отклонениями и оптимальными затратами на материалы.

Содержание

- Преимущества серийного литья для автопрома

- Современные технологии серийного литья

- Области применения литых деталей

- Контроль качества и стандарты производства

Преимущества серийного литья для автопрома

Серийное литьё в автомобильной промышленности обеспечивает ряд существенных преимуществ, которые делают этот процесс незаменимым для массового производства. Прежде всего, это высокая скорость производства, позволяющая выпускать крупные партии деталей в минимальные сроки, что крайне важно для производителей автомобилей, ориентированных на рынок с высокой конкуренцией. Благодаря использованию стандартных форм и автоматизированных линий достигается одинаковое качество всех изделий партии, что снижает процент брака и необходимость дорогостоящей переработки. Кроме того, серийное литьё позволяет оптимизировать расход материалов — современные технологии минимизируют отходы и обеспечивают точные геометрические параметры деталей, что особенно важно для компонентов, испытывающих большие нагрузки и тепловые воздействия.

- Высокая производительность и масштабируемость производства;

- Стабильность размеров и качества каждой детали;

- Сокращение времени на выпуск продукции;

- Экономия материалов и снижение отходов;

- Упрощение логистики и стандартизация сборки автомобилей.

Благодаря этим преимуществам серийное литьё позволяет автомобильным компаниям снижать производственные издержки, повышать качество и надежность комплектующих, а также своевременно реагировать на изменения спроса на рынке.

Современные технологии серийного литья

Сегодня серийное литьё в автомобильной промышленности осуществляется с применением нескольких ключевых технологий, каждая из которых обладает уникальными характеристиками и преимуществами. Литьё под давлением — один из самых распространённых методов, позволяющий создавать детали с высокой точностью, минимальными допусками и ровной поверхностью, что важно для двигателей и трансмиссий. Инвестиционное литьё, также известное как литьё по выплавляемым моделям, используется для сложных фасонных деталей, где требуется высокая точность и качество поверхности. Центробежное литьё идеально подходит для цилиндрических элементов, обеспечивая плотную структуру металла и равномерное распределение материала. Комбинированные технологии позволяют совмещать преимущества нескольких методов для оптимизации производственного процесса и снижения затрат.

- Литьё под давлением — точные детали с минимальными допусками;

- Инвестиционное литьё — фасонные детали высокой сложности;

- Центробежное литьё — плотная структура цилиндрических элементов;

- Комбинированные методы — оптимизация процесса и сокращение затрат.

Использование современных сплавов алюминия, магния и стали позволяет создавать прочные, лёгкие и долговечные детали, устойчивые к вибрациям, ударам и термическим нагрузкам. Автоматизированные линии и CAD-моделирование обеспечивают точное воспроизведение формы детали, минимизируя человеческий фактор и повышая общую эффективность производства.

Области применения литых деталей

Серийное литьё деталей активно используется во всех ключевых узлах автомобилей. Литые компоненты находят применение в двигателях, коробках передач, тормозных системах, элементах подвески, рулевых механизмах и крепежных узлах. Благодаря серийному производству все детали обладают идентичными параметрами, что обеспечивает надежную сборку и долговечность автомобилей. Стандартизация деталей также облегчает ремонт и обслуживание, поскольку идентичные элементы легко заменяются на новых, а производители имеют возможность поддерживать постоянное качество продукции.

- Корпуса двигателей и блоки цилиндров;

- Элементы трансмиссий и редукторов;

- Подвески и крепежные узлы;

- Фасонные детали тормозных систем и рулевых механизмов;

- Комплектующие для сборки модульных узлов автомобилей.

Серийные литые детали также позволяют снижать вес автомобиля без потери прочности, что положительно влияет на топливную экономичность и экологические показатели.

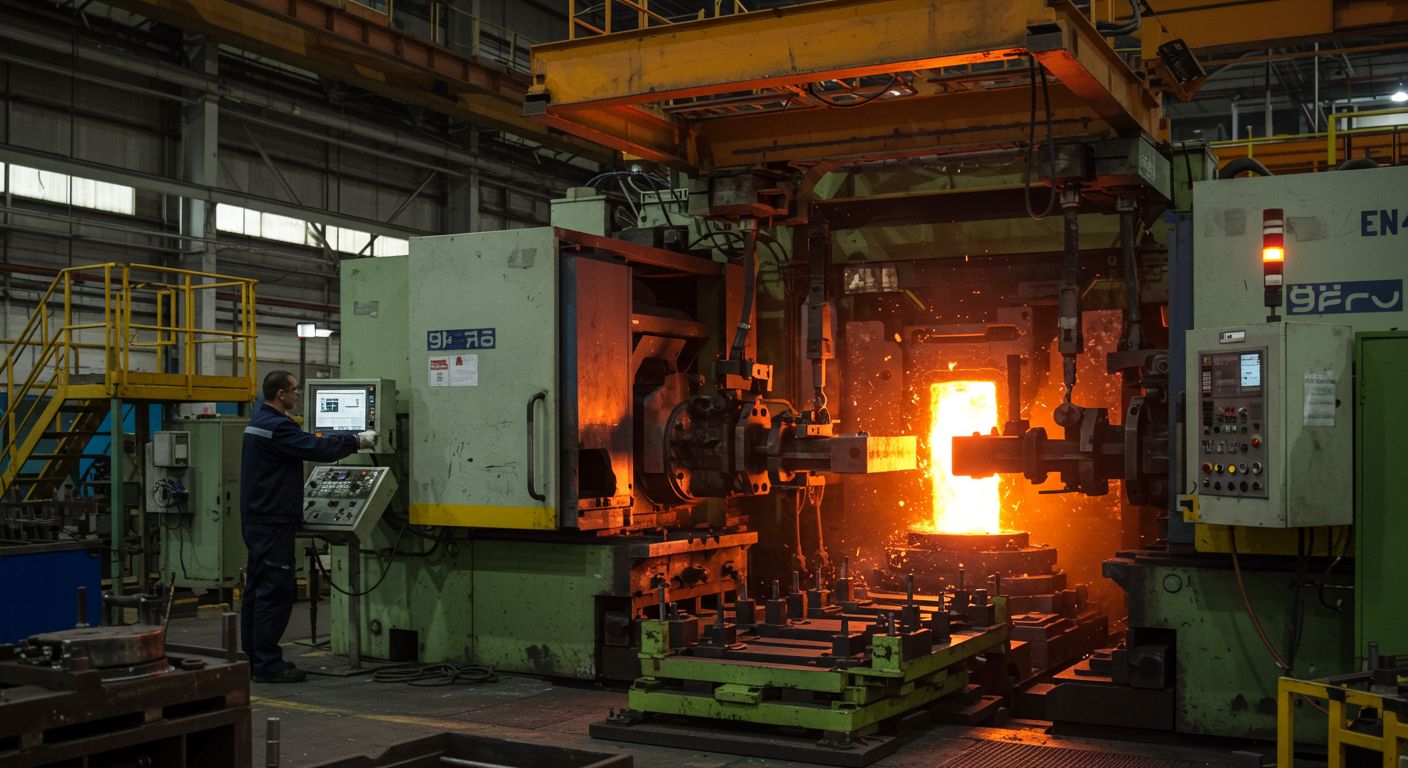

Пример серийной литой детали для автомобильного производства, обеспечивающей надежность и точность сборки

Контроль качества и стандарты производства

Высокое качество серийных литых деталей достигается за счёт комплексного контроля на всех этапах производства. В процессе используются методы неразрушающего контроля для выявления скрытых дефектов, измерение точности геометрических параметров с использованием CAD-моделей, а также испытания на прочность и долговечность. Все процессы соответствуют международным стандартам ISO и отраслевым нормативам, что гарантирует стабильность и надежность изделий. Документирование партий и проведение тестов позволяет отслеживать качество каждой детали, минимизировать риски брака и обеспечить соответствие продукции строгим требованиям автомобильной отрасли.

- Неразрушающий контроль для выявления внутренних дефектов;

- Испытания на механическую прочность и долговечность;

- Сравнение с CAD-моделями для контроля геометрии;

- Соблюдение международных стандартов ISO и отраслевых требований;

- Документирование производственных партий и тестов.

Такой подход к контролю качества позволяет автомобильным производителям быть уверенными в надежности и долговечности своих автомобилей, сокращая расходы на ремонт и гарантийное обслуживание, а также укрепляя доверие конечных потребителей.