В современном мире электроника развивается с невероятной скоростью, и производители сталкиваются с необходимостью постоянного обновления компонентов и повышения их надежности. Серийное литьё изделий и деталей для электроники становится ключевым элементом успешного производства, позволяя создавать точные, долговечные и функциональные детали, соответствующие строгим стандартам отрасли. От корпуса микросхем до сложных фасонных элементов — каждая деталь играет важную роль в обеспечении стабильной работы устройств и долговечности всей системы.

Содержание

- Преимущества серийного литья в электронике

- Современные технологии серийного литья

- Применение литых деталей в электронике

- Контроль качества и стандарты производства

Преимущества серийного литья для электроники

Серийное литьё деталей для электроники открывает перед производителями множество преимуществ. Прежде всего, это высокая точность и повторяемость размеров, что особенно важно для компонентов, взаимодействующих в сложных электронных схемах. Литьё позволяет минимизировать отходы материала и снизить себестоимость производства, обеспечивая экономическую эффективность при массовом выпуске деталей. Еще одним важным аспектом является скорость производства — серийное литьё позволяет быстро изготавливать крупные партии деталей, что критично для своевременной сборки современных электронных устройств.

- Высокая повторяемость и точность деталей;

- Снижение производственных затрат и отходов;

- Возможность массового выпуска компонентов;

- Ускорение сборочных процессов;

- Повышение надежности и долговечности изделий.

Благодаря серийному литью производители электроники могут стандартизировать комплектующие, улучшить совместимость деталей и сократить время на разработку новых моделей, что позволяет быстрее выводить инновационные продукты на рынок.

Современные технологии серийного литья

Для серийного производства деталей электроники применяются различные передовые методы литья, позволяющие достигать высокой точности и стабильности формы. Литьё под давлением идеально подходит для пластиковых корпусов, обеспечивая гладкую поверхность и точные размеры. Инвестиционное литьё используется для сложных фасонных элементов, которые требуют высокой точности и минимальных допусков. Комбинированные технологии позволяют использовать преимущества нескольких методов одновременно, снижая производственные издержки и повышая эффективность процесса. Кроме того, современные материалы, включая легкие металлы и высокоточные полимеры, обеспечивают надежность и долговечность деталей даже при интенсивной эксплуатации.

- Литьё под давлением — высокая точность и стабильность;

- Инвестиционное литьё — сложные и фасонные элементы;

- Комбинированные технологии — снижение издержек;

- Использование современных материалов — прочность и долговечность.

Эти технологии позволяют создавать элементы для электроники, которые отвечают строгим требованиям индустрии, включая термостойкость, электрическую изоляцию и механическую прочность, что критично для надежной работы устройств.

Применение литых деталей в электронике

Литые детали находят широкое применение в различных сферах электроники: от бытовой и промышленной до медицинской и телекоммуникационной. Они используются для создания корпусов микросхем, крепёжных элементов, фасонных деталей плат и функциональных компонентов. Такие детали обеспечивают точность сборки и стабильную работу электронных устройств, снижая риск поломок и повышая долговечность систем. Компактные и лёгкие литые элементы также способствуют оптимизации размеров устройств и улучшению эргономики.

- Корпуса микросхем и электронных модулей;

- Крепёжные элементы и держатели плат;

- Фасонные детали для соединительных узлов;

- Функциональные компоненты для сборки электроники;

- Декоративные элементы и панели устройств.

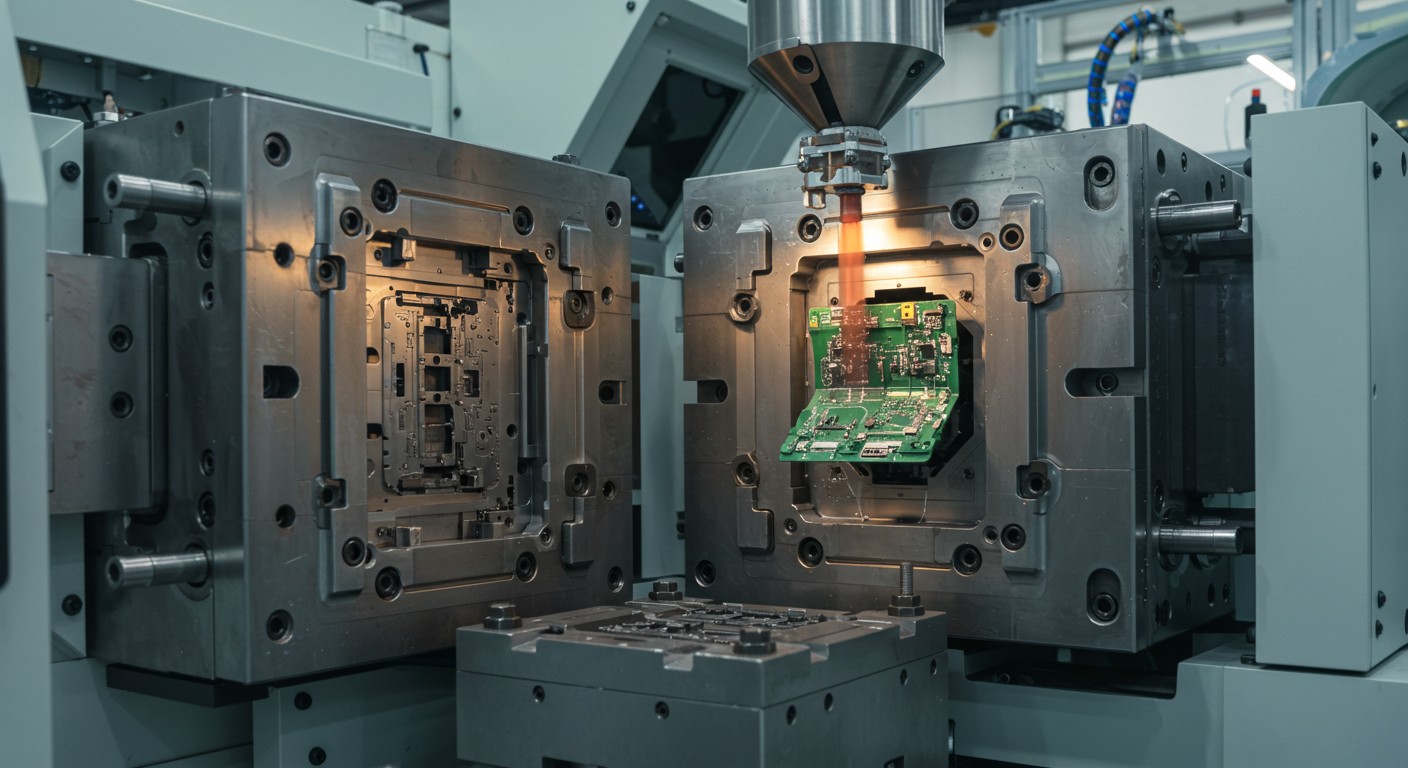

Пример серийной литой детали для электронных устройств, обеспечивающей точность и долговечность

Контроль качества и стандарты производства

Контроль качества играет ключевую роль в серийном производстве деталей для электроники. На всех этапах производства проводится проверка геометрии и размеров, использование методов неразрушающего контроля позволяет выявлять внутренние дефекты. Каждая партия тестируется на прочность, термостойкость и электрические свойства. Производство соответствует международным стандартам ISO и отраслевым нормативам, что гарантирует надежность и долговечность компонентов. Документирование всех процессов и результатов испытаний позволяет минимизировать риск брака и обеспечивает стабильное качество продукции.

- Неразрушающий контроль для выявления внутренних дефектов;

- Испытания на прочность и электрические свойства;

- Сравнение с CAD-моделями для точности геометрии;

- Соблюдение стандартов ISO и отраслевых требований;

- Документирование партий и тестирование каждой серии.

Такой подход обеспечивает уверенность производителей электроники в надежности деталей, минимизирует риски отказов и повышает долговечность конечных устройств, что напрямую влияет на качество и репутацию бренда.