Современные автомобили становятся всё более технологичными, и каждая деталь, даже самая маленькая, играет критическую роль в их надежности и безопасности. Особое внимание уделяется пластиковым деталям круглой формы — крышкам, кольцам, втулкам и декоративным элементам. Любое отклонение диаметра или формы может привести к неправильной сборке, шуму, вибрации или преждевременному износу. Литьё пластиковых деталей экспериментального масштаба позволяет создавать высокоточные прототипы, максимально приближённые к серийным, что особенно важно для тестирования и оптимизации автомобильных компонентов. Это решение помогает автопроизводителям ускорять разработку, снижать риски и экономить ресурсы, получая готовые опытные партии для испытаний и демонстраций.

Содержание

- Преимущества экспериментального литья

- Материалы для круглых деталей

- Процесс изготовления деталей

- Применение в автомобильной промышленности

Преимущества экспериментального литья

Литьё пластиковых деталей экспериментального масштаба открывает производителям автомобилей ряд ключевых преимуществ. Во-первых, это высокая точность геометрии: круглые элементы сохраняют постоянный диаметр и толщину стенок, что обеспечивает идеальное прилегание и стабильную работу механизмов. Во-вторых, малые партии позволяют быстро тестировать различные варианты конструкции и материалов без значительных затрат. Это особенно важно при разработке новых моделей, где важно успевать за инновациями и внедрять улучшения на ранних этапах. В-третьих, экспериментальное литьё обеспечивает стабильность физико-механических свойств деталей, что критично для компонентов, подвергающихся нагрузкам, вибрациям и воздействию температуры.

Дополнительное преимущество — экономия времени и средств. Запуск серийного производства требует больших инвестиций в пресс-формы и оборудование, тогда как малосерийное литьё позволяет проверять конструкции и вносить корректировки оперативно. Для инженеров это означает возможность получать готовые прототипы, проводить испытания в реальных условиях и оптимизировать элементы до старта массового выпуска. В итоге автомобильные компании получают качественные и точные детали без лишних затрат и задержек.

Материалы для круглых деталей

Выбор материала для пластиковых деталей круглой формы напрямую влияет на их долговечность, прочность и устойчивость к условиям эксплуатации. В автомобильной промышленности пластиковые компоненты подвергаются повышенным нагрузкам, трению, температурным перепадам и воздействию химических веществ. На практике применяются следующие материалы:

- АБС-пластик — для декоративных элементов и корпусов с высокой ударопрочностью;

- Полиамид (PA) — для нагруженных деталей и элементов с повышенной износостойкостью;

- Поликарбонат — прозрачные и ударопрочные компоненты;

- Полипропилен (PP) — лёгкие, гибкие и химически стойкие детали;

- PBT и PPS — инженерные термопласты для деталей, работающих при высоких температурах и электрических нагрузках.

Малосерийное литьё позволяет протестировать совместимость материалов с конструкцией и эксплуатационными требованиями автомобиля. Это даёт возможность выбрать оптимальный вариант до запуска массового производства, минимизируя риски брака и несоответствия стандартам качества.

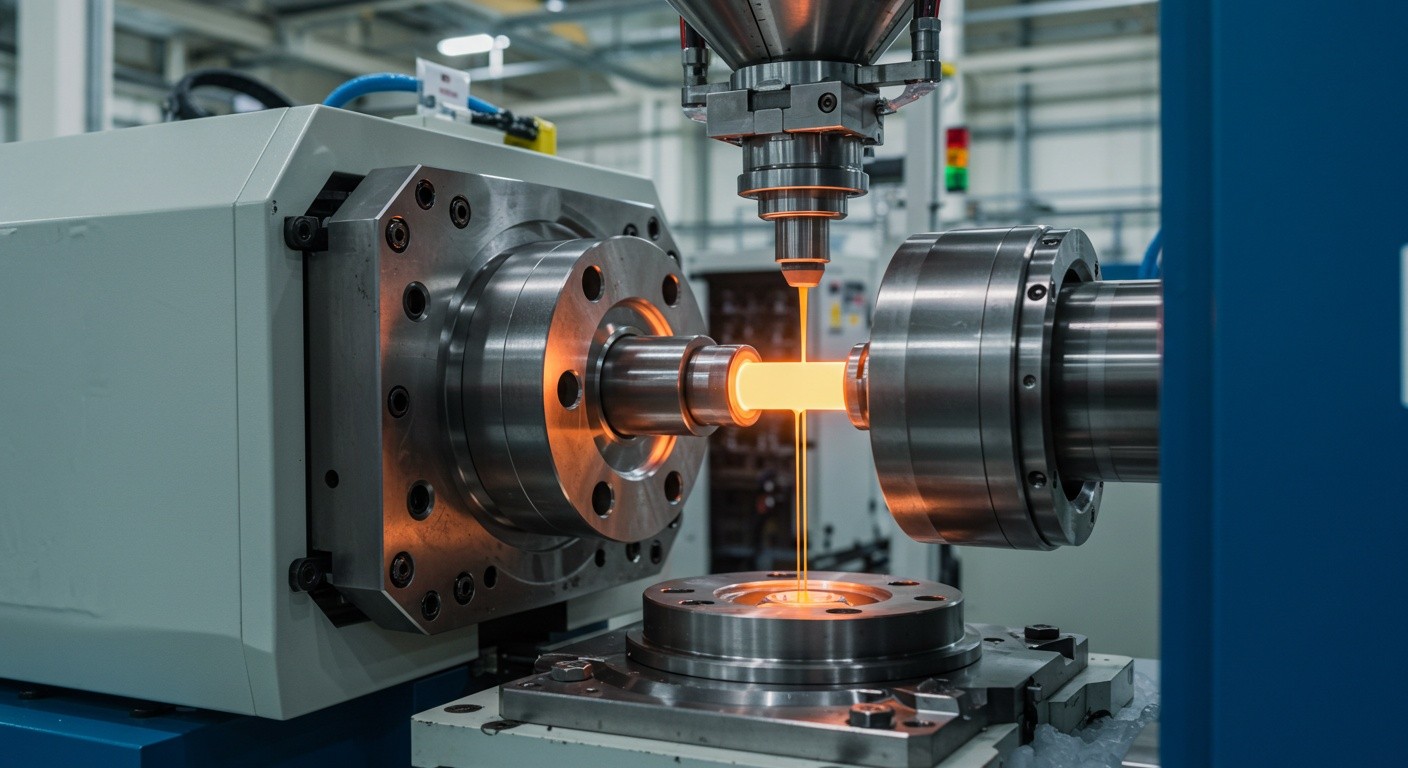

Литьё пластиковых деталей круглой формы обеспечивает точность и надёжность компонентов для автомобилей.

Процесс изготовления деталей

Процесс литья круглых пластиковых деталей для автомобильной промышленности включает несколько этапов, обеспечивающих точность и стабильность параметров. Сначала создаётся цифровая 3D-модель детали с учётом всех допусков и требований к эксплуатации. Далее разрабатывается пресс-форма, адаптированная для производства малых партий. Литьё выполняется под строгим контролем температуры, давления и времени цикла, что гарантирует соответствие размеров и физических свойств деталей проектным требованиям.

После литья детали проходят постобработку: удаляются литники, производится шлифовка, проверяется точность диаметра и толщины стенок. При необходимости наносится маркировка или декоративное покрытие. Готовые элементы проходят контроль прочности, устойчивости к нагрузкам и механическим воздействиям, что позволяет использовать их для тестирования функциональности, сборки и дальнейшего серийного производства. Такой подход минимизирует риски брака и ускоряет процесс внедрения новых деталей в автомобили.

Применение в автомобильной промышленности

Круглые пластиковые детали применяются во многих узлах современных автомобилей: крышки и корпуса для электронных модулей, фиксаторы и кольца для механизмов, декоративные элементы салона, втулки и уплотнительные кольца. Малосерийное литьё позволяет создавать опытные партии для проверки точности сборки, функциональности и взаимодействия с другими компонентами. Инженеры получают возможность оперативно выявлять недочёты и корректировать конструкцию, снижая риски и ускоряя выпуск новых моделей.

Таким образом, литьё пластиковых деталей круглой формы экспериментального масштаба становится важнейшим инструментом в автомобильной промышленности. Оно обеспечивает высокую точность, надёжность и стабильность компонентов, ускоряет процесс разработки и тестирования, а также помогает минимизировать производственные риски и затраты, обеспечивая качественные и долговечные автомобильные изделия.