В автомобильной промышленности каждая деталь, даже самая маленькая, играет ключевую роль в безопасности, надежности и долговечности автомобиля. Квадратные пластиковые элементы, такие как крепежные платформы, корпуса электронных модулей, крышки и декоративные панели, требуют высокой точности и стабильности размеров. Литьё пластиковых деталей экспериментального масштаба позволяет создавать прототипы, максимально приближённые к серийным изделиям, для тестирования, оптимизации конструкции и контроля качества. Этот подход помогает автомобильным компаниям ускорять разработку новых моделей, снижать риски брака и экономить ресурсы на этапе внедрения инновационных решений.

Содержание

- Преимущества экспериментального литья

- Материалы для квадратных деталей

- Этапы производства и контроля

- Применение в автомобильной промышленности

Преимущества экспериментального литья

Малосерийное литьё пластиковых деталей квадратной формы открывает производителям автомобилей ряд ключевых преимуществ. Во-первых, это точная геометрия: каждая деталь сохраняет правильные углы и стабильные размеры, что критично для монтажа и взаимодействия с другими компонентами. Во-вторых, малые партии позволяют быстро тестировать различные конструктивные решения и материалы без необходимости запуска дорогостоящего серийного производства. Такой подход помогает выявлять слабые места конструкции на раннем этапе и оперативно вносить изменения, снижая риск брака и задержек при запуске массового производства. В-третьих, экспериментальное литьё обеспечивает стабильность механических и термических свойств деталей, что особенно важно для элементов, подвергающихся вибрации, нагрузкам и температурным колебаниям.

Дополнительным преимуществом является экономия времени и ресурсов. Создание прототипов и их тестирование на реальных автомобилях позволяет снизить риски брака и ускорить внедрение инноваций. Инженеры получают возможность проверять совместимость деталей с другими компонентами, оценивать точность сборки и эксплуатационную надежность, что особенно важно для автомобильной промышленности, где безопасность и долговечность напрямую зависят от качества пластиковых компонентов.

Материалы для квадратных деталей

Выбор материала для пластиковых квадратных деталей определяет их эксплуатационные свойства: прочность, износостойкость, термоустойчивость и устойчивость к химическим воздействиям. В малосерийном литье применяются следующие материалы:

- АБС-пластик — для прочных корпусов, крышек и декоративных элементов;

- Полиамид (PA) — для деталей, испытывающих механические нагрузки и трение;

- Поликарбонат (PC) — ударопрочные и прозрачные элементы;

- Полипропилен (PP) — лёгкие, химически стойкие и термостойкие детали;

- PBT и PPS — инженерные пластики для компонентов, работающих при высоких температурах или электрических нагрузках.

Малосерийное литьё позволяет проверить совместимость материала с конструкцией и условиями эксплуатации, выбрать оптимальный вариант перед запуском серийного производства, что особенно важно для квадратных деталей с критичной точностью углов и размеров, обеспечивающих правильную сборку и работу автомобиля.

Литьё пластиковых деталей квадратной формы обеспечивает точность, надежность и долговечность компонентов для автомобилей.

Этапы производства и контроля

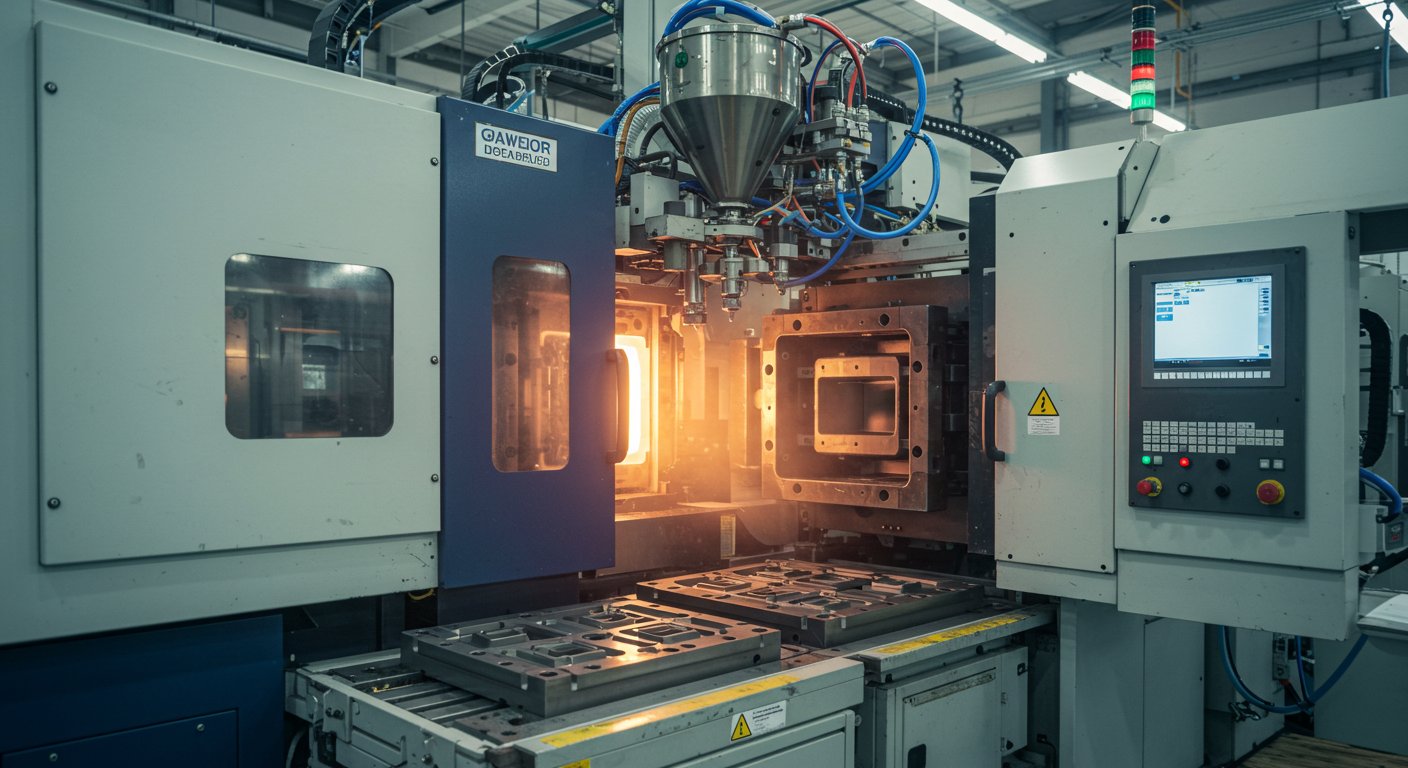

Процесс литья квадратных пластиковых деталей для автомобильной промышленности начинается с проектирования 3D-модели с учётом всех допусков и требований к эксплуатации. Затем разрабатывается пресс-форма, оптимизированная для малых партий. Литьё выполняется под строгим контролем температуры, давления и времени цикла, что обеспечивает стабильность размеров и механических характеристик деталей. Малые партии позволяют оперативно вносить изменения и адаптировать элементы под реальные условия эксплуатации автомобиля.

После литья детали проходят постобработку: удаление литников, шлифовка, проверка углов и размеров сторон. При необходимости наносится маркировка или декоративное покрытие. Готовые детали проходят контроль качества — проверку прочности, устойчивости к нагрузкам и температурным воздействиям, что гарантирует их пригодность для тестирования, сборки и последующего серийного производства. Такой подход минимизирует риск брака и ускоряет внедрение новых компонентов в автомобили.

Применение в автомобильной промышленности

Квадратные пластиковые детали применяются в различных узлах автомобилей: крепёжные платформы для электронных модулей, корпуса датчиков и электронных блоков, крышки аккумуляторных отсеков, декоративные панели и соединительные элементы. Малосерийное литьё позволяет создавать опытные партии для проверки точности сборки, функциональности и взаимодействия с другими компонентами. Это даёт инженерам возможность оперативно выявлять недостатки, корректировать конструкцию и оптимизировать элементы, снижая производственные риски и ускоряя выпуск новых моделей автомобилей.

Таким образом, литьё пластиковых деталей квадратной формы экспериментального масштаба становится важнейшим инструментом для автомобильной промышленности. Оно обеспечивает точность, надежность и стабильность компонентов, ускоряет процесс тестирования и внедрения инновационных решений, а также помогает минимизировать затраты и риски при серийном производстве, создавая высококачественные и долговечные автомобильные изделия.