Автомобильная промышленность предъявляет повышенные требования к точности и надежности пластиковых деталей, особенно прямоугольной формы, используемых в корпусах электроники, элементах салона, панелях управления и крепежных элементах. Даже малейшее отклонение в размерах может привести к снижению качества сборки, шуму, вибрациям и сокращению срока службы автомобиля. Литьё пластиковых деталей экспериментального масштаба позволяет создавать прототипы, максимально приближённые к серийному производству, для тестирования, оптимизации конструкции и контроля качества. Этот подход дает производителям возможность минимизировать риски и ускорить внедрение новых решений в автомобильную промышленность.

Содержание

- Преимущества малосерийного литья

- Материалы для прямоугольных деталей

- Этапы производства и контроля

- Применение в автомобильной промышленности

Преимущества малосерийного литья

Экспериментальное литьё пластиковых деталей прямоугольной формы предоставляет автомобилестроителям ряд значимых преимуществ. Прежде всего, это высокая точность геометрии: каждая деталь сохраняет стабильные размеры и углы, что критично для сборки и надежности конструкции. Малые партии позволяют тестировать различные конструктивные решения и материалы без необходимости дорогостоящего серийного производства. Такой подход помогает выявлять потенциальные ошибки на раннем этапе, оптимизировать конструкцию и минимизировать риск брака. Важным преимуществом является также контроль механических и термических свойств деталей, что особенно актуально для компонентов, подвергающихся вибрации, нагрузкам и температурным колебаниям в автомобиле.

Малосерийное производство экономит время и ресурсы, позволяя быстро создавать опытные партии и тестировать их на реальных автомобилях. Инженеры могут оперативно оценивать совместимость деталей с другими элементами, проверять точность сборки и прогнозировать долговечность изделия. Это критически важно для современных автомобилей, где требования к надежности и безопасности компонентов особенно высоки, а внедрение инноваций должно происходить без сбоев и простоев производства.

Материалы для прямоугольных деталей

Выбор материала напрямую определяет эксплуатационные характеристики деталей: прочность, термоустойчивость, химическую стойкость и долговечность. Для прямоугольных пластиковых элементов автомобильной промышленности применяются следующие материалы:

- АБС-пластик — для корпусов, декоративных элементов и панелей;

- Полиамид (PA) — для нагруженных механических деталей и платформ;

- Поликарбонат (PC) — ударопрочные и прозрачные элементы;

- Полипропилен (PP) — легкие, химически стойкие и термостойкие детали;

- PBT и PPS — инженерные пластики для элементов, работающих при высоких температурах и механических нагрузках.

Малосерийное литьё позволяет тестировать материалы в реальных условиях эксплуатации, оценивать совместимость с конструкцией и выбирать оптимальный вариант до серийного производства. Это особенно важно для прямоугольных деталей, где точность углов и размеров критична для корректной сборки, надежного функционирования и долговечности компонентов автомобиля.

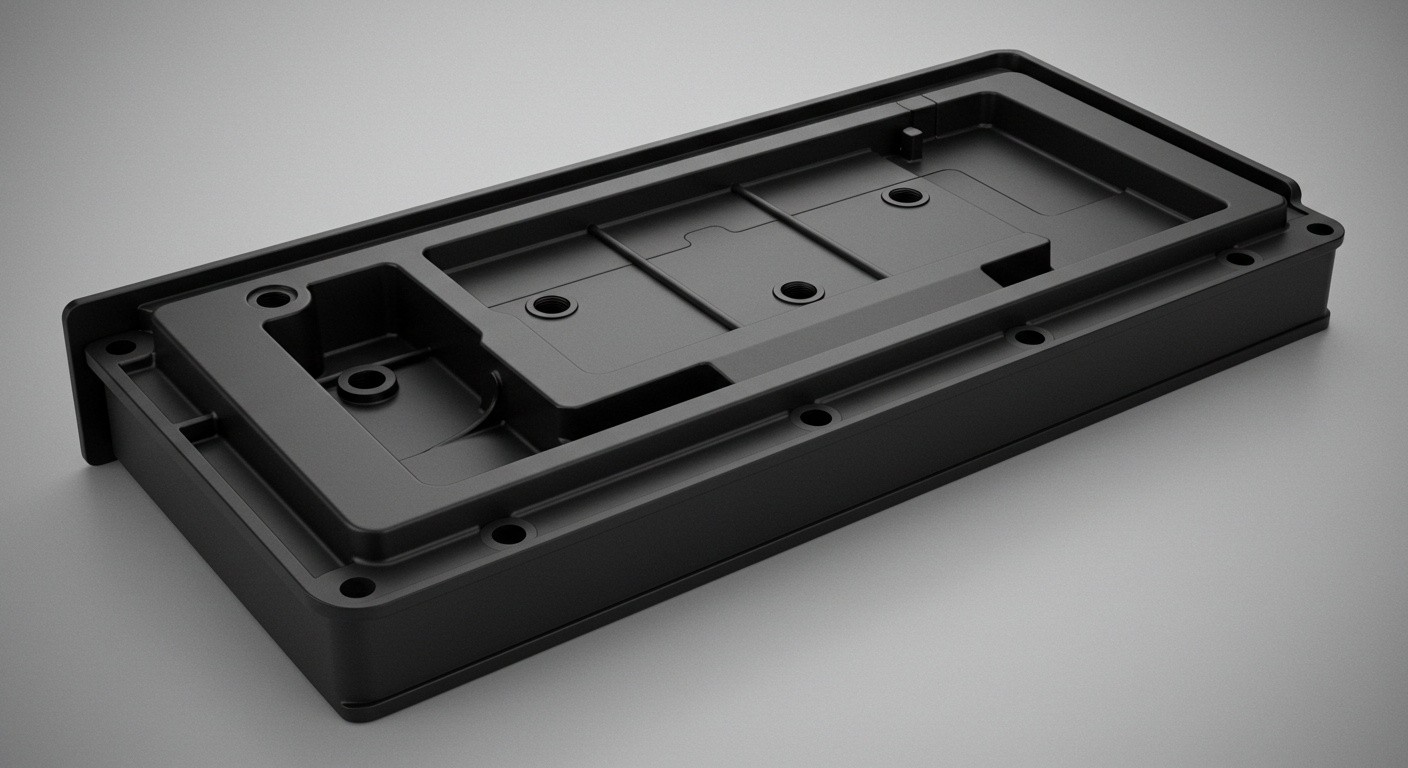

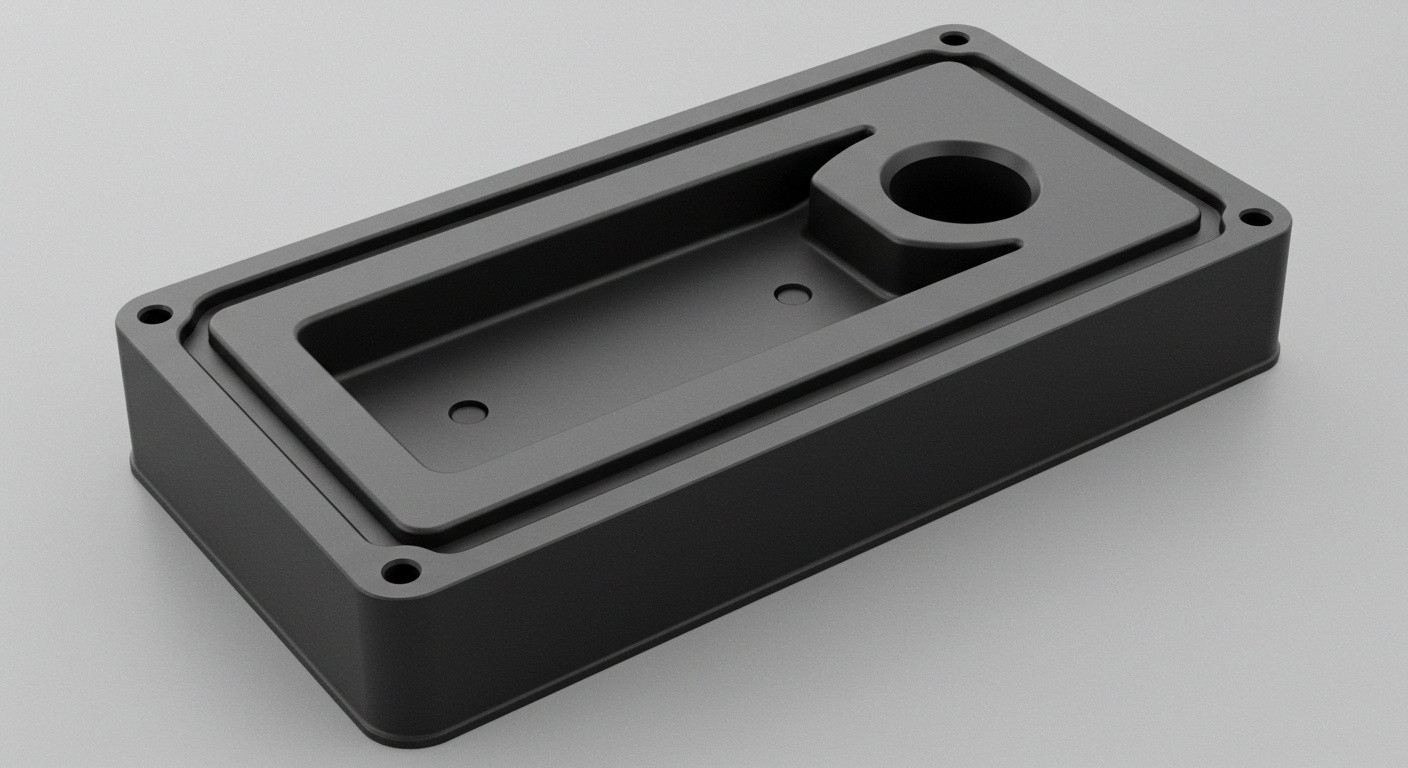

Литьё пластиковых деталей прямоугольной формы обеспечивает точность, надежность и долговечность компонентов для автомобилей.

Этапы производства и контроля

Процесс литья прямоугольных пластиковых деталей начинается с проектирования 3D-модели с учетом всех допусков и требований к эксплуатации. Затем создается пресс-форма для малых партий, что позволяет быстро производить опытные образцы и тестировать различные конструктивные решения. Литьё осуществляется под строгим контролем температуры, давления и времени цикла, что гарантирует стабильность размеров, механических и термических свойств деталей. Малые партии позволяют оперативно вносить изменения и адаптировать элементы под реальные условия эксплуатации автомобиля.

После литья детали проходят постобработку: удаление литников, шлифовку, проверку размеров и углов. При необходимости наносится маркировка или защитное покрытие. Готовые детали проходят контроль качества — проверку прочности, устойчивости к нагрузкам, вибрациям и температурным воздействиям, что гарантирует их пригодность для тестирования, сборки и последующего серийного производства. Такой подход минимизирует риск брака и ускоряет внедрение новых компонентов в автомобильную промышленность.

Применение в автомобильной промышленности

Прямоугольные пластиковые детали находят применение в различных узлах автомобиля: корпуса электронных модулей, панели приборов, крепежные и соединительные элементы, платформы для сенсорных систем и органов управления. Экспериментальное литьё позволяет создавать опытные партии для проверки точности сборки, функциональности и взаимодействия с другими компонентами. Это даёт инженерам возможность выявлять недостатки, корректировать конструкцию и оптимизировать детали, снижая производственные риски и ускоряя выпуск новых моделей автомобилей.

Таким образом, литьё пластиковых деталей прямоугольной формы экспериментального масштаба является незаменимым инструментом для автомобильной промышленности. Оно обеспечивает точность, надежность и стабильность компонентов, ускоряет процесс тестирования и внедрения инновационных решений, а также помогает минимизировать затраты и риски при серийном производстве, создавая качественные и долговечные детали для автомобилей.