В современном производстве упаковки точность, надежность и долговечность соединительных узлов играют решающую роль. Каждая деталь, от фиксаторов до специальных соединительных элементов, должна выдерживать высокие нагрузки, обеспечивать стабильность конструкций и поддерживать эффективность производственного процесса. Литьё пластиковых деталей для соединительных узлов в упаковочной промышленности становится оптимальным решением, которое сочетает прочность, легкость и точность изготовления, позволяя предприятиям достигать высокой производительности при минимальных затратах.

Содержание

- Роль пластиковых соединительных узлов в упаковке

- Материалы и технологии производства

- Преимущества пластиковых соединений

- Контроль качества и стандарты

- Индивидуальная адаптация под проекты

Роль пластиковых соединительных узлов в упаковке

Пластиковые соединительные узлы выполняют ключевую функцию в упаковочной промышленности: они обеспечивают надежное соединение различных элементов оборудования, фиксируют позиции движущихся деталей и предотвращают поломки, вызванные вибрациями или механическими воздействиями. Использование таких узлов позволяет снизить риск простоев, повысить точность сборки упаковочных линий и обеспечить стабильное качество готовой продукции. Их легкость и гибкость делают возможным внедрение инновационных конструкций, уменьшая нагрузку на оборудование и снижая потребление энергии, что особенно важно при масштабном производстве.

Современные линии упаковки требуют максимальной адаптивности и точности. Пластиковые соединительные узлы помогают поддерживать стабильность производственного процесса даже при интенсивной эксплуатации. Они используются для сборки рам, направляющих, крепежей и фиксирующих элементов, обеспечивая надежность и долговечность всей системы. Кроме того, пластик позволяет создавать сложные геометрические формы, которые сложно или дорого реализовать с помощью металла, что открывает новые возможности для проектирования оборудования.

Материалы и технологии производства

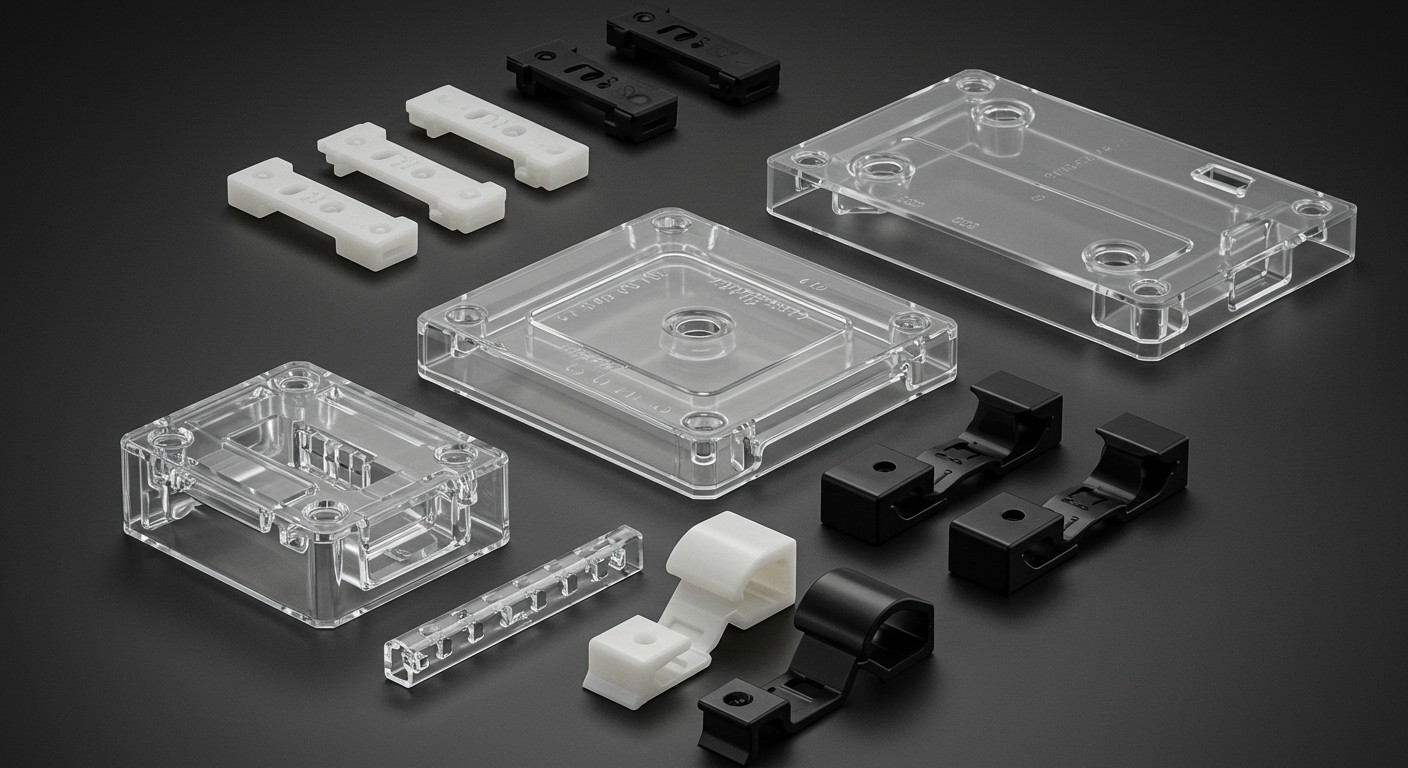

Для изготовления соединительных узлов мы применяем современные высокопрочные инженерные пластики, включая полиамиды, поликарбонаты и ABS-композиты. Эти материалы отличаются высокой прочностью, износостойкостью, устойчивостью к химическим воздействиям и температурным колебаниям. Технология инжекционного литья обеспечивает точность размеров, минимальную усадку и стабильность геометрии деталей, что критически важно для упаковочного оборудования с высокой скоростью работы и точной синхронизацией движущихся элементов.

На фото: Пластиковые соединительные узлы обеспечивают надежность и точность работы упаковочного оборудования.

Преимущества пластиковых соединений

Пластиковые соединительные узлы обладают множеством преимуществ, которые делают их незаменимыми в упаковочной промышленности:

- Легкость и снижение массы оборудования;

- Высокая устойчивость к коррозии и химическим реагентам;

- Прочность и стабильность геометрии при длительной эксплуатации;

- Быстрая сборка и демонтаж благодаря стандартизированным формам;

- Снижение необходимости дополнительных крепежных элементов;

- Экономия энергии и оптимизация производственного процесса.

Контроль качества и стандарты

Мы строго контролируем качество каждой партии пластиковых соединительных узлов. Все изделия проходят проверку на прочность, точность размеров и устойчивость к внешним воздействиям. Соответствие международным и отраслевым стандартам гарантирует надежность оборудования, долговечность узлов и безопасность производственного процесса. Такой контроль минимизирует риск брака, повышает эффективность и сокращает простои на линии упаковки.

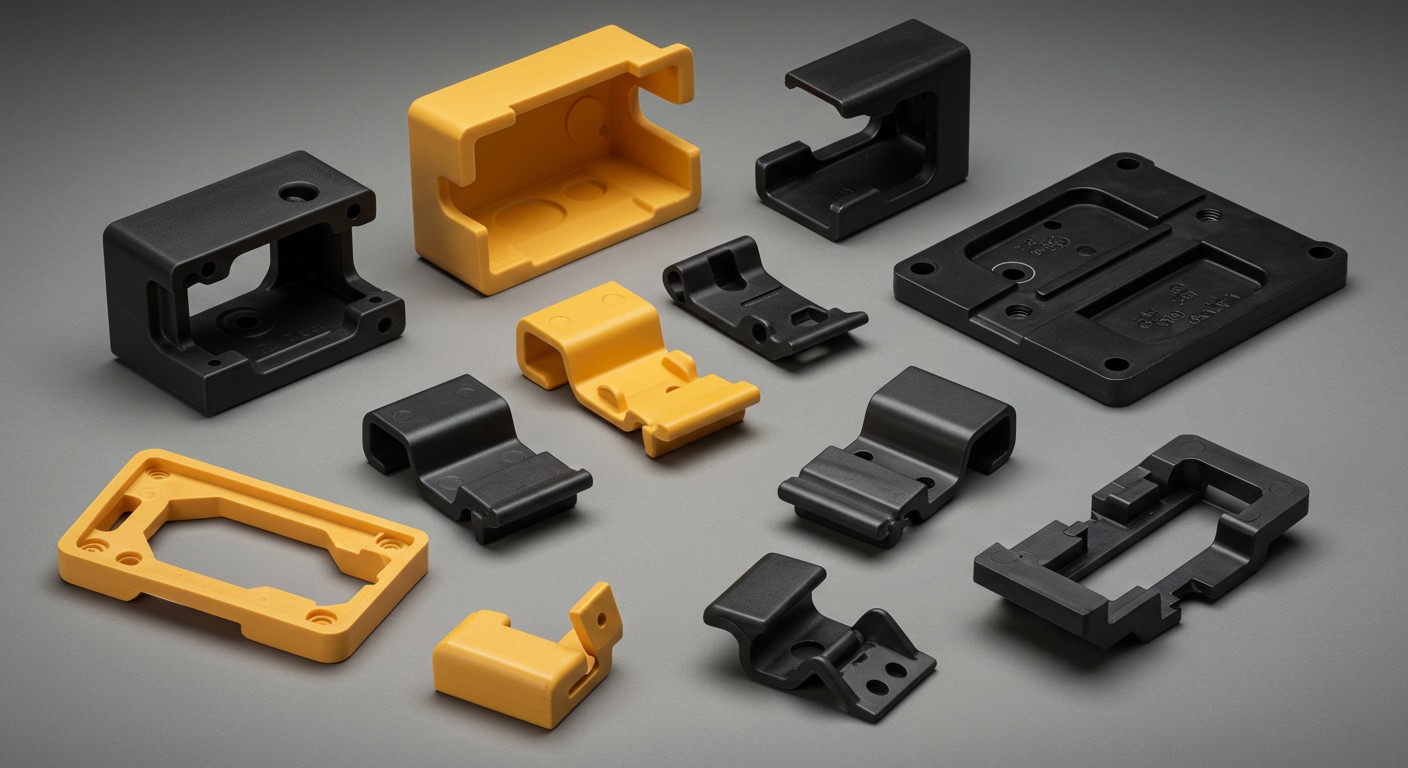

Индивидуальная адаптация под проекты

Мы предлагаем адаптацию пластиковых соединительных узлов под конкретные требования производственных линий. Возможна настройка формы, размеров, материала и цвета деталей, что позволяет интегрировать узлы в уникальные конструкции оборудования, повышая надежность соединений и упрощая монтаж. Индивидуальные решения особенно востребованы для высокоточных и нестандартных упаковочных линий, где каждая деталь играет критическую роль в стабильности и производительности всего процесса.