Современная транспортная и логистическая упаковка требует высокой надежности, точности и долговечности всех компонентов. Пластиковые элементы для таких систем — это не просто мелкие детали, а ключевые элементы, обеспечивающие защиту груза, оптимизацию складских процессов и сохранность продукции при транспортировке. Литьё пластиковых деталей позволяет создавать прочные, устойчивые к нагрузкам и воздействию окружающей среды изделия, которые идеально интегрируются в автоматизированные линии упаковки, гарантируя высокую эффективность и сокращение производственных потерь.

Содержание

- Значение пластиковых элементов в транспортной упаковке

- Материалы и современные технологии литья

- Преимущества качественного производства

- Контроль качества и безопасность продукции

- Индивидуальная разработка под требования заказчика

Значение пластиковых элементов в транспортной упаковке

Пластиковые элементы для транспортной и логистической упаковки выполняют критически важные функции: они обеспечивают фиксацию продукции, устойчивость к вибрациям, защиту от механических повреждений и герметичность упаковки. Это могут быть специальные крепежи, прокладки, вставки, крышки и соединительные элементы. Качество этих деталей напрямую влияет на сохранность продукции, эффективность складских процессов и скорость упаковки. Надежные пластиковые элементы минимизируют риск повреждения груза, снижают потери и повышают производительность.

Современные линии логистической упаковки работают с высокой скоростью и интенсивностью, и каждая деталь должна выдерживать многократные циклы использования, перепады температур, влажность и химические воздействия. Литьё пластиковых деталей по передовым технологиям позволяет создавать изделия с высокой точностью, минимальными допусками и интегрированными функциональными элементами, что обеспечивает совместимость с различными системами упаковки и транспортировки.

Материалы и современные технологии литья

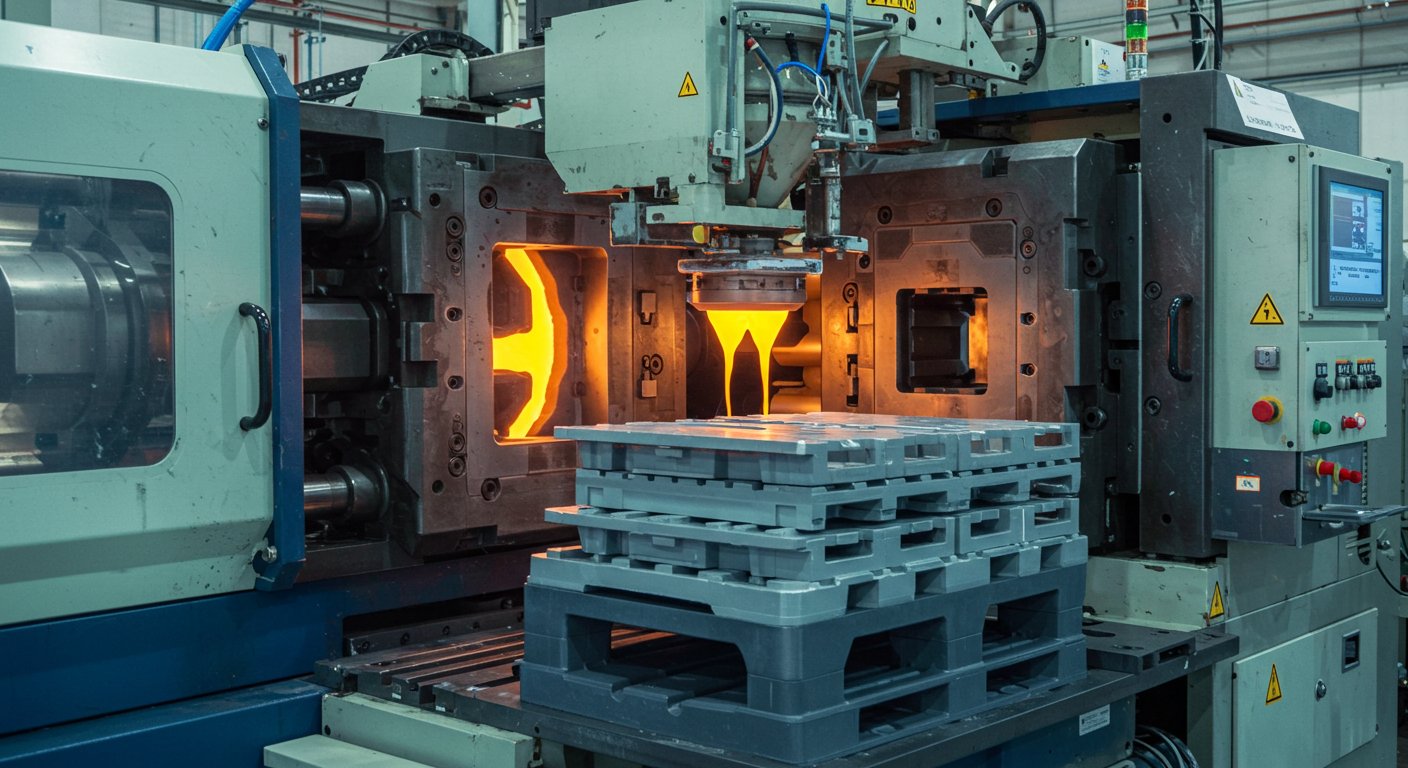

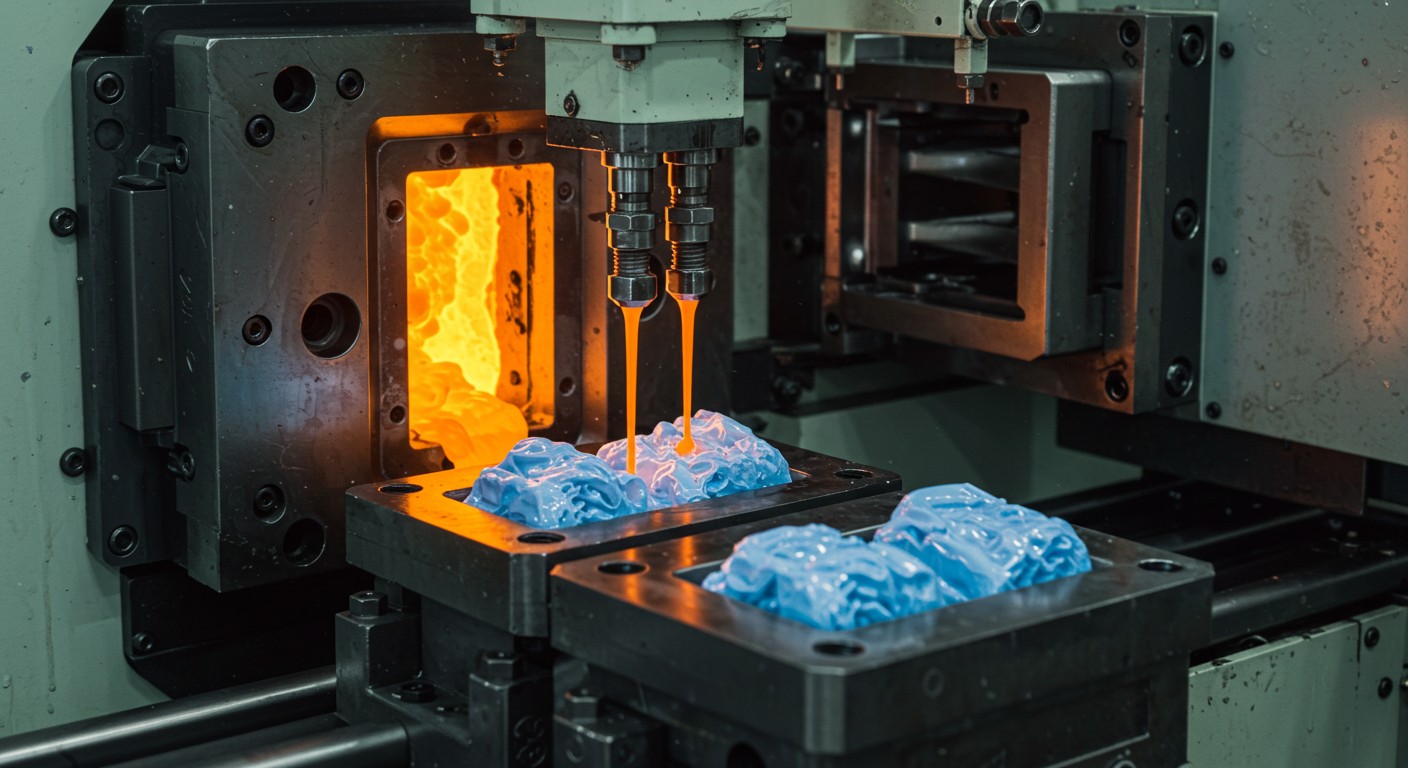

Для изготовления пластиковых элементов транспортной упаковки используются полипропилен, полиэтилен высокой плотности, поликарбонаты и специальные инженерные пластики. Эти материалы обладают высокой прочностью, химической устойчивостью и стойкостью к механическим нагрузкам. Современные методы инжекционного литья позволяют создавать детали сложной формы с интегрированными ребрами жесткости, фиксаторами и уплотнительными элементами, что обеспечивает надежность конструкции и долговечность изделий.

Пример пластиковых элементов для транспортной и логистической упаковки, выполненных методом инжекционного литья.

Преимущества качественного производства

- Высокая точность геометрии и стабильность размеров деталей;

- Прочность и долговечность при интенсивной эксплуатации;

- Устойчивость к вибрации, механическим нагрузкам и химическим веществам;

- Герметичность соединений и надежная фиксация продукции;

- Возможность интеграции сложных функциональных элементов;

- Снижение брака и простоев на упаковочной линии;

- Возможность индивидуальной цветовой маркировки и брендирования.

Контроль качества и безопасность продукции

Каждая деталь проходит многоуровневый контроль качества: проверку размеров, механической прочности, герметичности и устойчивости к внешним воздействиям. Такой подход гарантирует надежную работу упаковочных линий и предотвращает повреждения продукции. Использование сертифицированных материалов и современных технологий литья обеспечивает долговечность, безопасность и высокое качество пластиковых элементов, что критически важно для транспортной и логистической упаковки.

Индивидуальная разработка под требования заказчика

Мы предлагаем комплексные решения по разработке пластиковых элементов, учитывая специфику производственных и транспортных линий заказчика. Возможна интеграция уникальных крепежей, уплотнителей, прокладок и соединительных систем, что позволяет создавать изделия, полностью совместимые с существующим оборудованием. Индивидуальный подход повышает эффективность упаковки, снижает эксплуатационные расходы и обеспечивает долговечность всех компонентов логистической системы.