В современном производстве электроники каждая деталь играет решающую роль в функциональности и долговечности устройства. Литьё пластиковых деталей лабораторного качества позволяет создавать компоненты с высочайшей точностью, соответствующие строгим требованиям исследовательских и производственных лабораторий. Такие изделия обеспечивают идеальную совместимость с чувствительным оборудованием, минимизируют риск поломок и гарантируют стабильность работы электронных систем даже в условиях интенсивной эксплуатации.

Содержание

- Преимущества лабораторного литья для электроники

- Материалы и технологии изготовления деталей

- Области применения пластиковых компонентов

- Контроль качества и стандарты

- Индивидуальная адаптация под задачи

Преимущества лабораторного литья для электроники

Литьё пластиковых деталей лабораторного качества отличается исключительной точностью, стабильностью геометрических параметров и высокими механическими характеристиками. Каждая деталь создаётся с учётом микроскопических допусков, что обеспечивает идеальную совместимость с электронными схемами, разъёмами и корпусами. Использование таких деталей особенно важно для прототипирования, мелкосерийного производства и разработки новых устройств, где малейшие отклонения могут привести к сбоям или снижению эффективности оборудования. Кроме того, лабораторное качество гарантирует однородность свойств пластика, устойчивость к температурным перепадам и химическим воздействиям, что крайне важно для точного функционирования электронных приборов.

- Высокая точность размеров и форм;

- Стабильность физических свойств;

- Совместимость с электронными компонентами;

- Устойчивость к температурным и химическим воздействиям;

- Минимизация брака и ошибок при сборке.

Материалы и технологии изготовления деталей

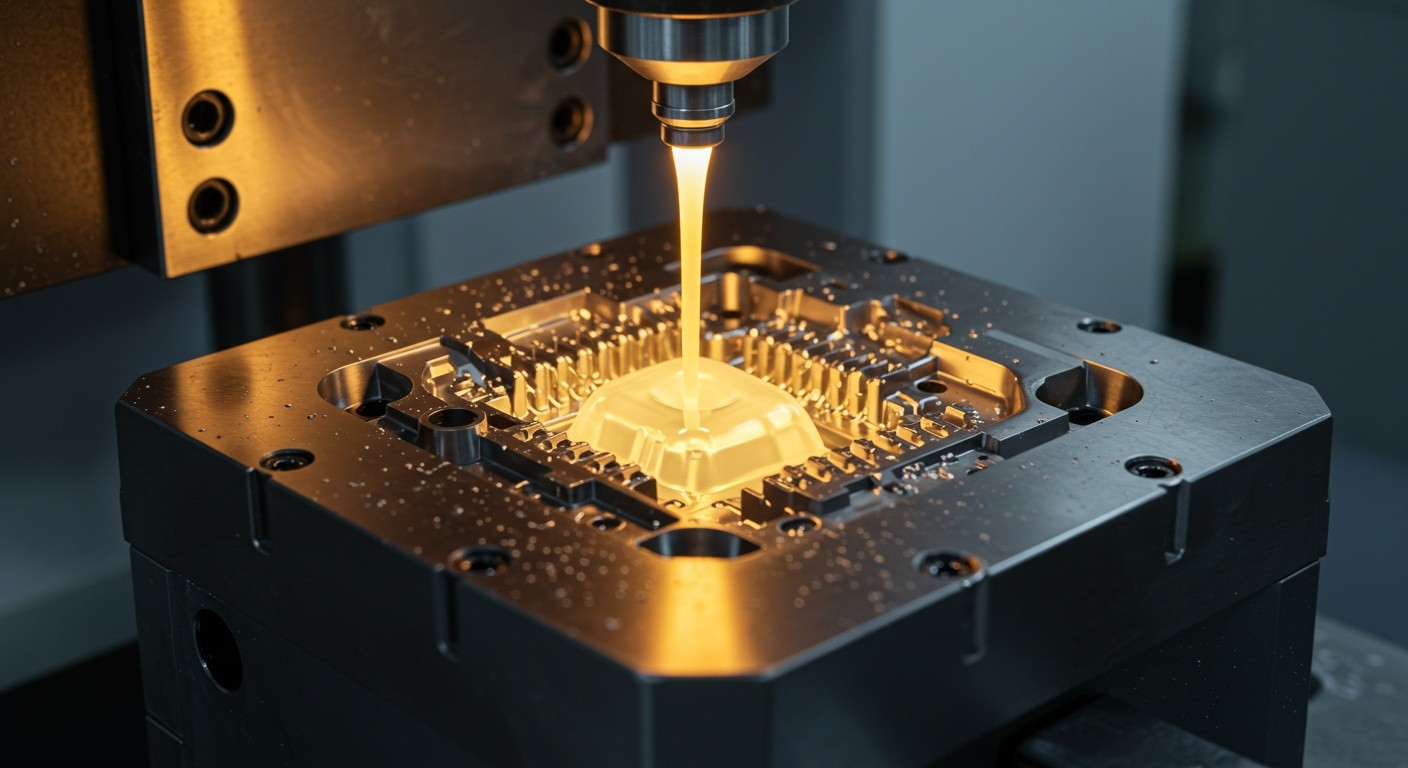

Для литья деталей лабораторного качества применяются современные полимеры: ABS, полиэтилен высокой плотности, поликарбонат, полиамид и специальные инженерные пластики. Эти материалы обладают высокой прочностью, термостойкостью и устойчивостью к воздействию агрессивных сред. В производстве используются передовые методы инжекционного литья с компьютерным контролем давления и температуры, а также микролитьё для сверхточных компонентов. Современные технологии позволяют создавать сложные геометрические формы с минимальными допусками, обеспечивая идеальную повторяемость каждой партии и соответствие требованиям лабораторных стандартов.

На фото: Лабораторные пластиковые детали высокой точности для электронной промышленности.

Области применения пластиковых компонентов

Детали лабораторного качества широко применяются в электронике для создания корпусов, крепежных элементов, направляющих, защитных кожухов и функциональных модулей. Их точные размеры и однородные свойства обеспечивают надежное соединение с платами, сенсорами и другими электронными компонентами. Такие детали незаменимы при сборке прототипов, экспериментальных моделей, научного оборудования и сложных электронных систем, где важна каждая микроскопическая характеристика материала. Их использование повышает надежность устройств, снижает риск поломок и упрощает последующую модернизацию или масштабирование производства.

- Корпуса и панели приборов;

- Крепежные и соединительные элементы;

- Направляющие и держатели плат;

- Защитные кожухи для сенсоров;

- Функциональные модули прототипов и приборов.

Контроль качества и стандарты

Каждая партия деталей проходит многоступенчатый контроль качества, включая проверку размеров, геометрии, прочности и стабильности физических свойств. Используются высокоточные измерительные приборы и автоматизированные системы, что позволяет выявлять любые отклонения и обеспечивать соответствие международным стандартам электроники и лабораторного оборудования. Такой контроль гарантирует долговечность деталей, стабильность их свойств при длительном использовании и максимальную точность в процессе сборки электронных устройств.

Индивидуальная адаптация под задачи

Мы предлагаем индивидуальное производство деталей лабораторного качества с учетом конкретных требований заказчика: возможность изменения формы, размеров, функциональных элементов и цвета пластика. Это позволяет создавать уникальные решения для прототипирования, научных исследований и промышленного производства, объединяя преимущества серийного производства с точностью лабораторного подхода. Индивидуальная адаптация обеспечивает идеальную совместимость с проектируемыми устройствами и уменьшает вероятность брака при сборке сложной электроники.