В современной медицинской отрасли точность и надежность оборудования напрямую влияют на качество диагностики и лечения. Даже небольшие отклонения в конструкции пластиковых деталей могут сказаться на работе приборов и безопасности пациентов. Использование пластиковых деталей стандартного качества позволяет производителям медицинского оборудования обеспечивать стабильность характеристик, долговечность и совместимость компонентов, сохраняя при этом оптимальные затраты на производство. Литьё пластиковых деталей стандартного качества для медицинского оборудования – это решение, которое сочетает точность и экономическую эффективность, гарантируя надежность и безопасность конечных изделий.

Содержание

- Преимущества пластиковых деталей в медтехнике

- Используемые материалы и технологии

- Области применения в медицинском оборудовании

- Контроль качества и стандарты

- Индивидуальная адаптация деталей

Преимущества пластиковых деталей в медтехнике

Пластиковые детали стандартного качества в медицинской отрасли обеспечивают надежность и точность работы оборудования при минимизации затрат. Они устойчивы к химическим и механическим воздействиям, легко поддаются очистке и стерилизации, что критично для соблюдения санитарных норм. Применение стандартных компонентов позволяет сократить время сборки и повысить точность взаимодействия деталей между собой, обеспечивая стабильность работы сложных приборов. Кроме того, легкие пластиковые элементы снижают общий вес оборудования, упрощают транспортировку и эксплуатацию.

- Стабильные геометрические размеры;

- Снижение веса медицинских устройств;

- Устойчивость к химическим и термическим воздействиям;

- Простота очистки и стерилизации;

- Экономичность при массовом производстве.

Используемые материалы и технологии

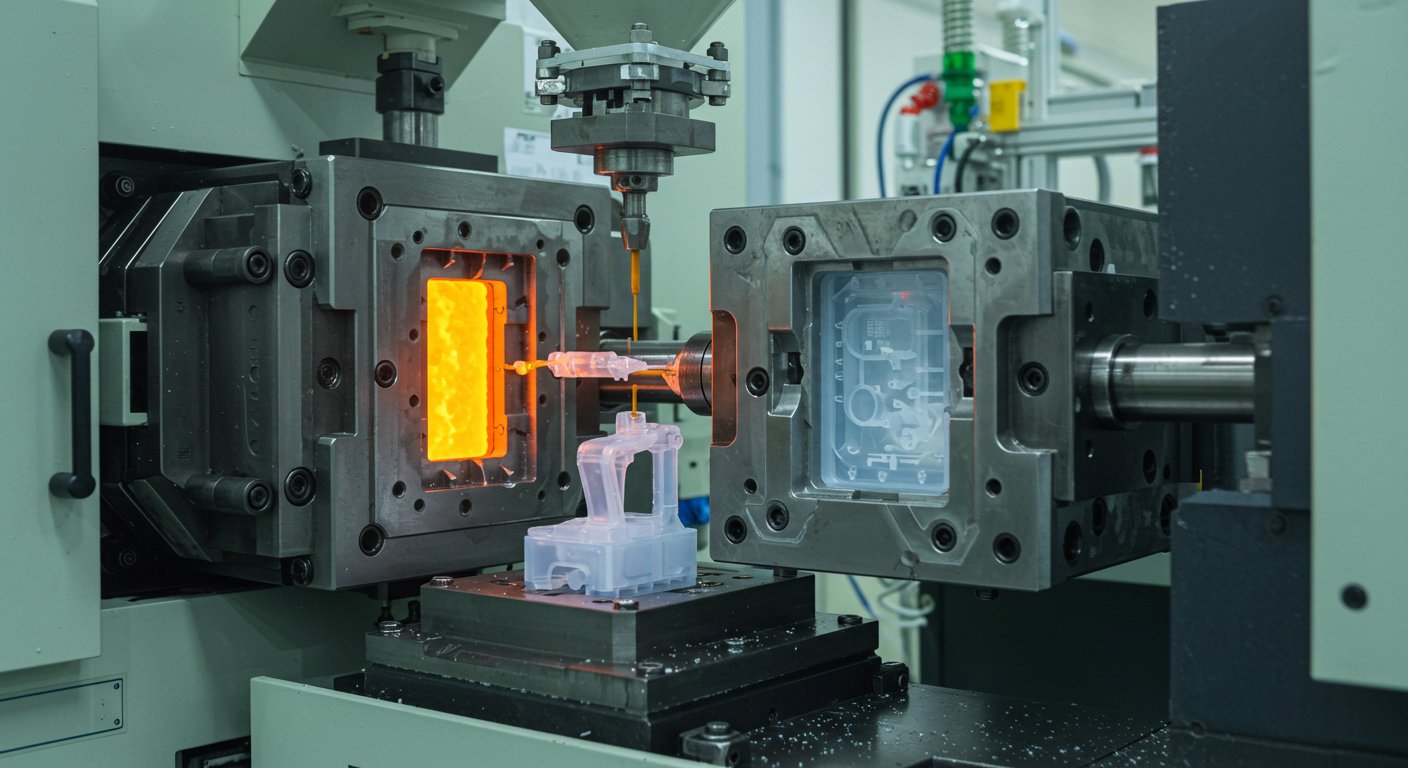

Производство пластиковых деталей стандартного качества для медицинского оборудования требует применения современных технологий литья и высококачественных материалов. Чаще всего используют ABS, полипропилен, полиэтилен и поликарбонат, которые обеспечивают прочность, гибкость и химическую устойчивость деталей. Инжекционное литьё позволяет создавать элементы сложной формы с высокой точностью, минимизируя отходы производства и обеспечивая стабильность размеров. Контроль каждого этапа технологического процесса гарантирует соответствие деталей строгим стандартам и требованиям отрасли, включая ГОСТ и ISO.

На фото: Пластиковые детали стандартного качества для медицинского оборудования.

Области применения в медицинском оборудовании

Пластиковые детали стандартного качества используются в широком спектре медицинских устройств: от диагностических приборов до лабораторного и хирургического оборудования. Это панели управления, корпуса измерительных блоков, элементы крепежа, защитные крышки и специализированные соединительные элементы. Благодаря стабильным размерам и точной подгонке деталей, обеспечивается надежная сборка и долговечность приборов, сокращается риск отказов в работе оборудования.

- Корпуса диагностических приборов;

- Панели управления и декоративные элементы;

- Защитные крышки и соединительные элементы;

- Компоненты лабораторного оборудования;

- Элементы крепежа и внутренних узлов.

Контроль качества и стандарты

Все пластиковые детали проходят строгий контроль качества на соответствие стандартам медицинской отрасли. Проверяются геометрические размеры, механическая прочность, устойчивость к химическим веществам и температурным колебаниям. Использование стандартизированных компонентов минимизирует риск брака, обеспечивая надежность и безопасность работы медицинского оборудования. Это особенно важно при серийном производстве, когда стабильность характеристик деталей критична для эффективности и точности работы приборов.

Индивидуальная адаптация деталей

Хотя пластиковые детали стандартного качества предназначены для массового производства, их можно адаптировать под специфические требования конкретного оборудования. Производители могут изменять форму, размеры, добавлять крепежные или функциональные элементы для интеграции в уникальные проекты, сохраняя при этом экономичность и функциональность. Такая гибкость позволяет удовлетворять индивидуальные потребности производителей медицинских устройств, обеспечивая точность, надежность и долговечность компонентов.