Медицинское оборудование предъявляет особые требования к точности, надежности и безопасности комплектующих. Даже малейшие отклонения в геометрии или характеристиках деталей могут повлиять на корректность работы прибора, а значит — на жизнь и здоровье пациентов. Поэтому в разработке медицинской техники так важно иметь возможность создавать небольшие партии пластиковых элементов, максимально приближенных к серийным. Литьё пластиковых деталей экспериментального масштаба позволяет инженерам и производителям тестировать новые идеи, проверять материалы и оценивать эргономику устройств до запуска в массовое производство. Это снижает риски и ускоряет внедрение инноваций в медицинской сфере.

Содержание

- Почему важно малосерийное литьё

- Материалы для медицинских деталей

- Этапы изготовления и контроль качества

- Применение в медицинском оборудовании

Почему важно малосерийное литьё

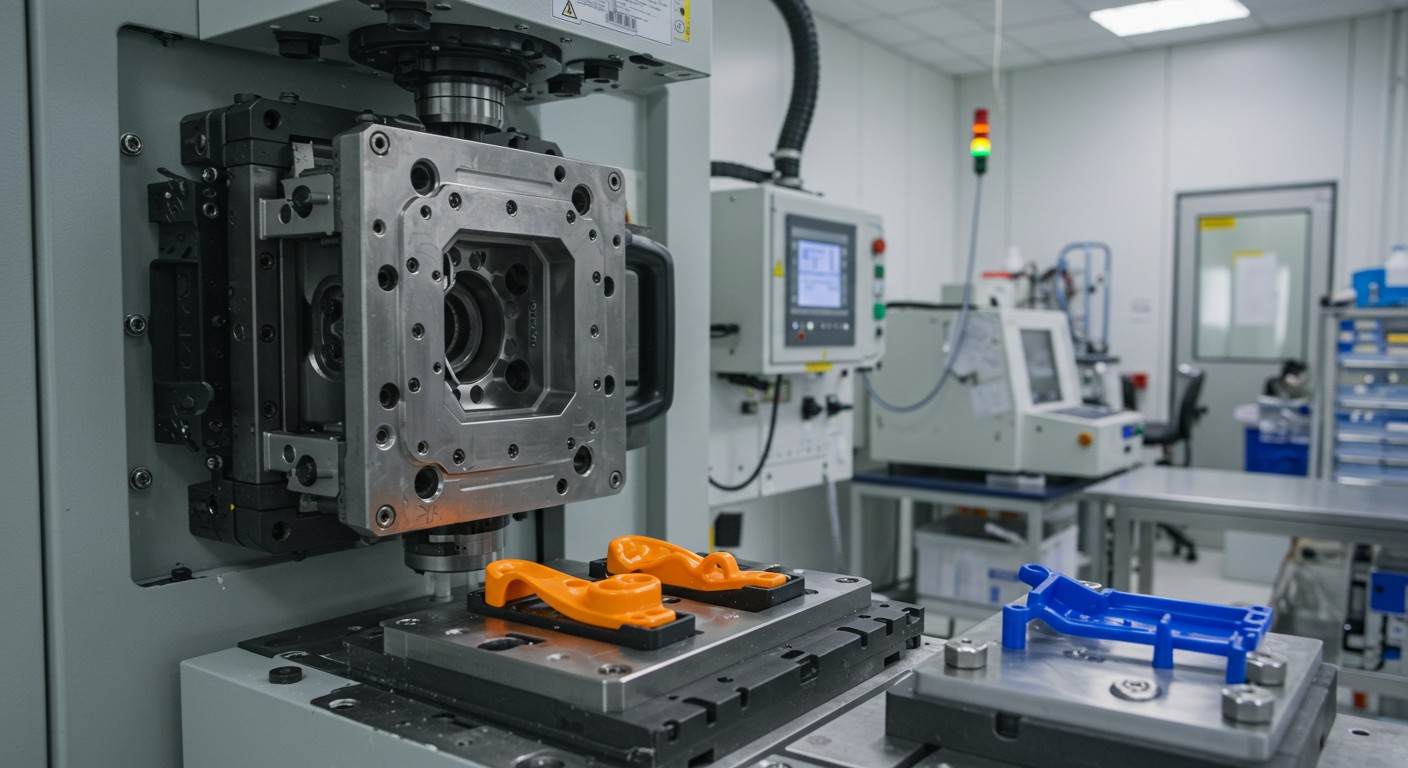

Разработка медицинского оборудования отличается от других отраслей тем, что здесь цена ошибки особенно высока. Новые приборы — от диагностических аппаратов до хирургических инструментов — проходят многоэтапное тестирование, где ключевую роль играют пластиковые детали. Литьё в экспериментальном масштабе даёт возможность быстро получить партию корпусов, креплений, разъёмов или защитных элементов, которые полностью соответствуют проектным спецификациям. В отличие от 3D-печати, детали, изготовленные литьём, обладают стабильными характеристиками, высокой точностью и одинаковыми свойствами от образца к образцу. Это критично для проведения объективных испытаний и сертификаций.

Кроме того, малосерийное литьё обеспечивает гибкость и экономию. При необходимости изменения конструкции вносятся быстро: инженеры корректируют форму и запускают новую партию без масштабных затрат. Такой подход позволяет в сжатые сроки адаптировать прототип под требования врачей, лабораторий или сертифицирующих органов. В результате разработка медицинских устройств становится более предсказуемой, безопасной и экономически оправданной.

Материалы для медицинских деталей

Медицинская сфера требует применения пластмасс с особыми характеристиками. Они должны быть биосовместимыми, устойчивыми к стерилизации, дезинфицирующим средствам и воздействию высоких температур. В малосерийном литье для медицинского оборудования чаще всего применяются следующие материалы:

- Поликарбонат — используется для прозрачных корпусов и защитных экранов, отличается прочностью и устойчивостью к ударам;

- Полиамид (PA) — подходит для механически нагруженных элементов, обладает высокой износостойкостью;

- Полипропилен — востребован для деталей, контактирующих с растворами и химическими веществами, устойчив к стерилизации;

- PPSU и PSU — специальные медицинские пластики, выдерживающие автоклавирование и обладающие биосовместимостью;

- АБС-пластик — используется в элементах, где важна ударопрочность и точность геометрии.

Подбор материала напрямую зависит от назначения детали: одно дело — корпус прибора для диагностики, другое — элементы, контактирующие с биологическими жидкостями или подвергающиеся многоразовой стерилизации. Экспериментальное литьё позволяет заранее проверить разные варианты, что существенно снижает риски и ускоряет сертификацию оборудования.

Литьё пластиковых деталей для медицинского оборудования обеспечивает точность и надёжность прототипов, которые можно использовать для испытаний и сертификации.

Этапы изготовления и контроль качества

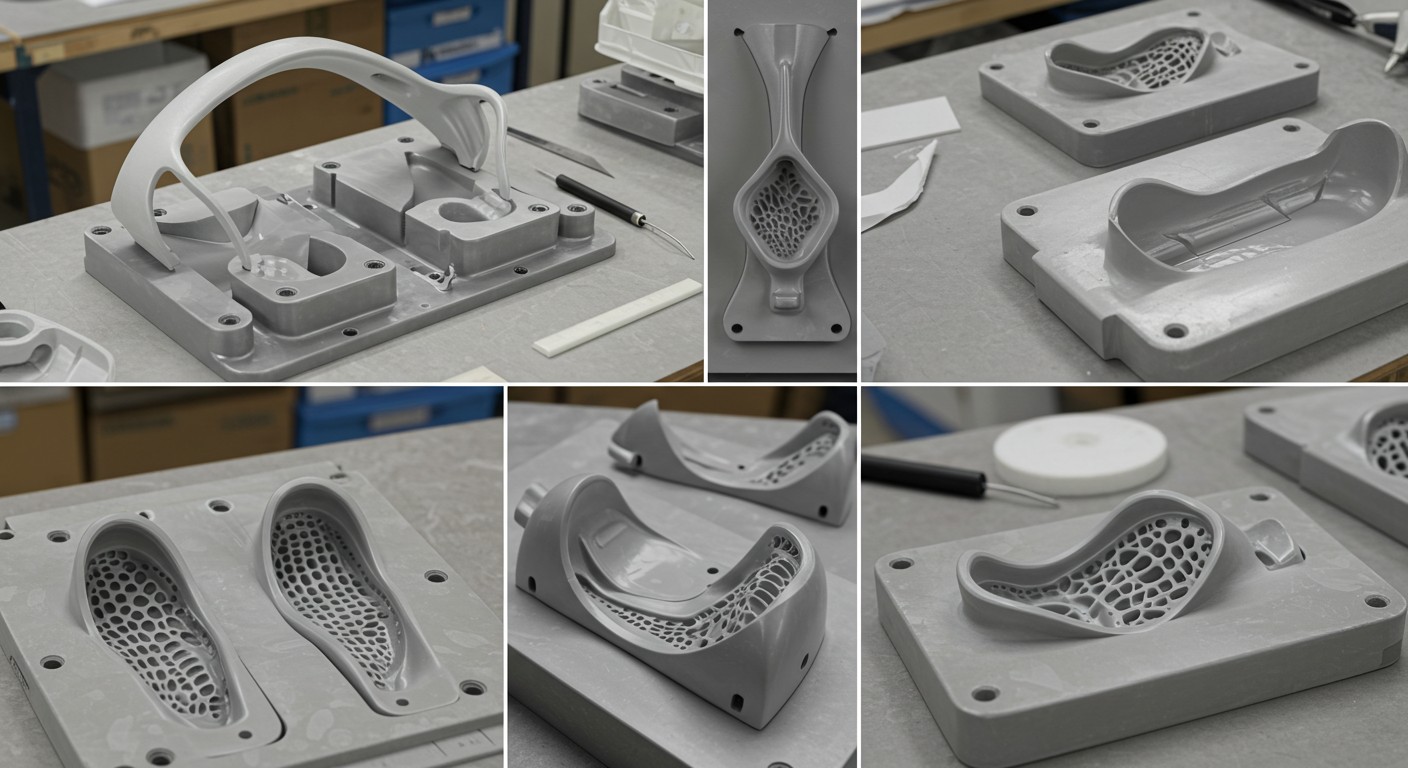

Процесс литья пластиковых деталей для медицинской техники отличается строгим соблюдением стандартов. На первом этапе разрабатывается 3D-модель детали с учётом всех допусков и требований. Далее создаётся пресс-форма, позволяющая производить малые партии опытных образцов. После выбора материала запускается процесс литья под давлением. Важно, что каждый этап сопровождается тщательным контролем параметров — от температуры до времени цикла. Это обеспечивает стабильность и высокое качество готовых изделий.

После извлечения деталей проводится обработка: удаление литников, шлифовка, иногда — стерилизация или нанесение маркировки. Далее образцы проходят контроль качества: проверку размеров, прочности, устойчивости к нагрузкам и воздействию химических веществ. При необходимости тестируется совместимость с методами стерилизации — паровым, газовым или химическим. Такой подход гарантирует, что даже экспериментальная партия будет соответствовать медицинским стандартам и требованиям безопасности.

Применение в медицинском оборудовании

Литьё пластиковых деталей в малых партиях активно используется при разработке и тестировании медицинских устройств. С его помощью создаются корпуса диагностических приборов, держатели и фиксаторы для хирургических инструментов, элементы систем подачи воздуха и жидкостей, панели управления и защитные экраны. Часто экспериментальные партии применяются для выставочных образцов и демонстраций, что позволяет производителям заранее презентовать будущую продукцию врачам, инвесторам и сертифицирующим организациям.

Таким образом, литьё пластиковых деталей экспериментального масштаба становится важным инструментом в медицинской промышленности. Оно помогает ускорить внедрение инноваций, снизить затраты на разработку и обеспечить соответствие высоким стандартам качества и безопасности. Для производителей медицинского оборудования этот подход открывает возможность создавать надёжные и конкурентоспособные изделия, которые в кратчайшие сроки переходят от идеи к реальному применению.