Литьё пластика сегодня стало ключевым этапом в развитии современной промышленности: от медицины и электроники до строительства и автомобилестроения — именно пластиковые детали формируют лицо технологий будущего. Но что делает этот процесс уникальным и почему он востребован даже в условиях высокой конкуренции материалов? Ответ кроется в точности, экономичности и универсальности технологии, которая позволяет создавать миллионы изделий — от крошечных элементов до габаритных конструкций. Если вы задумываетесь о поиске надежного подрядчика или хотите лучше понять, как формируется пластик под высоким давлением, — эта статья поможет разобраться в преимуществах, особенностях и возможностях литья.

Содержание

- Преимущества литья пластика

- Технология процесса и этапы производства

- Сферы применения пластиковых изделий

- Экономическая выгода и индивидуальные решения

- Будущее и инновации в литье пластика

Преимущества литья пластика

Главная ценность литья пластика заключается в том, что оно открывает путь к массовому производству изделий при сохранении точности и качества. Благодаря современным пресс-формам и оборудованию можно добиться стабильного результата: каждая деталь будет полностью идентична предыдущей, что особенно важно для серийного выпуска. Технология позволяет работать с разными типами пластмасс — от традиционных полипропиленов до специальных термопластов с уникальными свойствами, такими как устойчивость к ультрафиолету или повышенным температурам. Это делает метод универсальным: компании получают не только практичное решение, но и уверенность в долговечности конечного продукта.

Не стоит забывать и про скорость. Когда речь идет о десятках тысяч единиц продукции, именно литьё под давлением обеспечивает необходимую динамику: каждая форма наполняется за считанные секунды. Экономичность выражается в сокращении отходов — при грамотной настройке процесса коэффициент использования материала достигает почти 100%. Всё это помогает производителям снижать себестоимость и обеспечивать конкурентное преимущество, не теряя качества. И именно это сочетание — высокая производительность плюс точность — делает технологию настолько популярной в самых разных отраслях.

Технология процесса и этапы производства

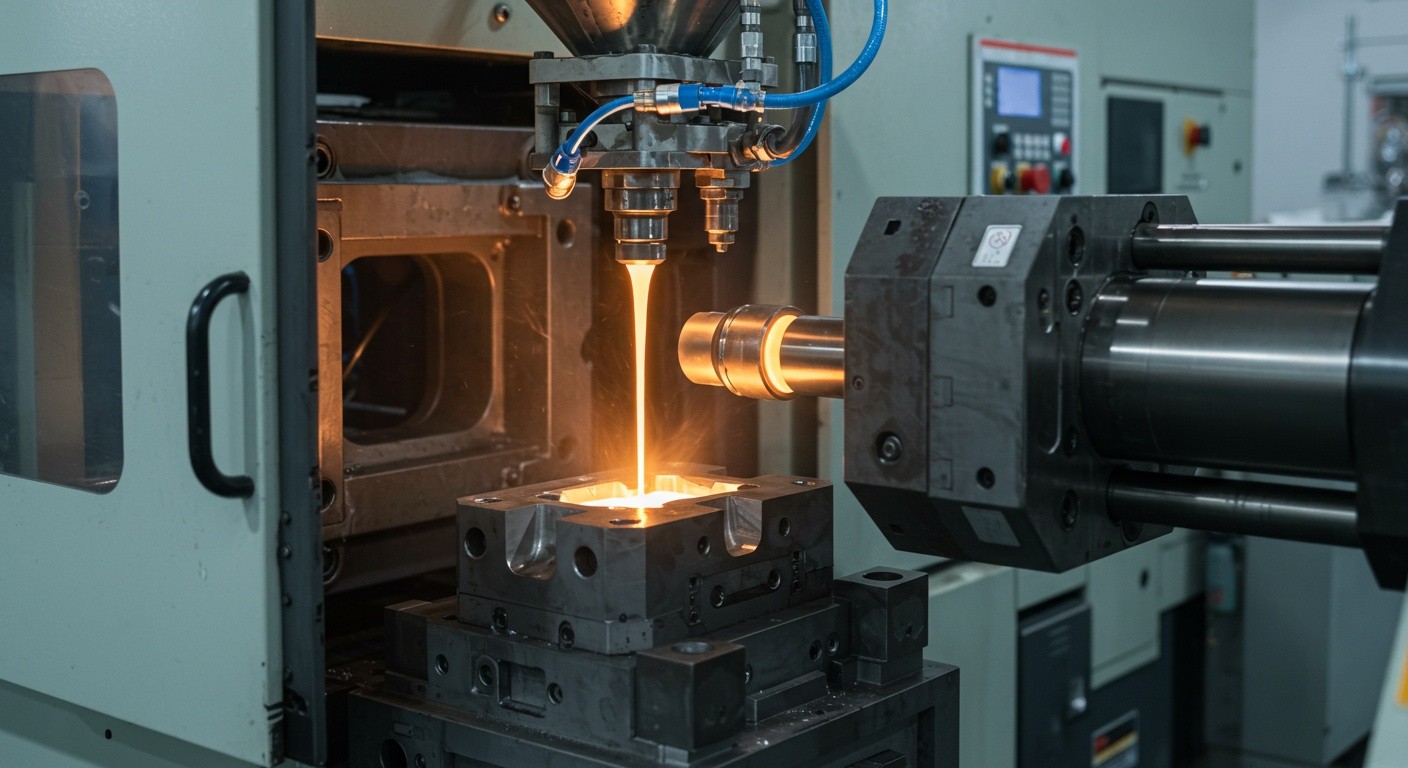

Чтобы понять, почему литьё пластика столь востребовано, важно рассмотреть сам процесс. В классическом варианте гранулы пластика загружаются в бункер и под действием температуры переходят в вязкое состояние. Затем под высоким давлением расплавленный материал вводится в пресс-форму, где принимает заданные очертания. После охлаждения изделие извлекается — и оно готово к использованию или дальнейшей обработке. На первый взгляд схема кажется простой, но за каждым этапом стоит сложная инженерная работа, точные расчёты и контроль качества.

Этапы литья можно условно разделить на несколько ключевых шагов:

- Подготовка сырья и выбор оптимального полимера;

- Настройка оборудования и параметров литья;

- Заполнение пресс-формы и контроль охлаждения;

- Извлечение изделия и возможная последующая обработка.

Особое значение имеет создание пресс-формы — именно она задаёт точность и качество конечного продукта. Инженеры тратят недели и месяцы на её проектирование, ведь от этого зависит, насколько безупречно будет выглядеть и функционировать деталь. Кроме того, современные решения включают автоматизированные системы контроля, которые отслеживают температуру, давление и время цикла, исключая малейшие отклонения.

Сферы применения пластиковых изделий

Пластиковые детали давно стали незаменимыми в самых разных отраслях. В автомобилестроении это корпуса фар, панели салона, элементы систем кондиционирования и крепежные детали. В медицине — стерильные одноразовые изделия, корпуса приборов, емкости для хранения препаратов. В строительстве — фитинги, крепежные системы, декоративные элементы. Трудно найти сферу, где бы не использовалось литьё пластика.

Процесс литья пластика: современное производство под давлением

Среди прочего стоит отметить электронику — корпуса смартфонов, телевизоров и бытовой техники сегодня изготавливаются преимущественно методом литья. Это связано не только с удобством производства, но и с возможностью создавать сложные формы, которые трудно реализовать другими способами. Благодаря разнообразию полимеров удается подбирать материалы под конкретные задачи: где-то требуется прочность, где-то — прозрачность, а в отдельных случаях — легкость и гибкость.

Экономическая выгода и индивидуальные решения

Литьё пластика выгодно не только для массового производства, но и для средних и малых серий. Современные предприятия предлагают гибкие решения: можно изготовить пилотную партию для тестирования или наладить выпуск в сотни тысяч изделий. Экономия выражается в снижении затрат на материалы, оптимизации логистики и минимизации брака. При этом кастомизация остаётся на высоком уровне — заказчик может выбрать цвет, текстуру, толщину стенки, добавить логотип или индивидуальные элементы.

Именно индивидуальный подход сегодня ценится особенно высоко. Компании всё чаще требуют уникальных решений под свои задачи: будь то особая форма упаковки, сложная конструкция корпуса прибора или инновационный дизайн детали. Литьё пластика позволяет воплотить практически любую идею без ущерба для качества и стоимости, а гибкость технологии открывает путь к созданию эксклюзивных решений, которые выделяют продукт на рынке.

Будущее и инновации в литье пластика

Инновации в области пластмасс движутся с невероятной скоростью. Появляются новые полимеры с улучшенными характеристиками, включая биоразлагаемые материалы, которые помогают решать экологические задачи. Всё активнее внедряется автоматизация: роботизированные линии, умные датчики и системы машинного зрения минимизируют влияние человеческого фактора и повышают стабильность качества. Дополняет картину цифровое проектирование — 3D-моделирование и виртуальные симуляции позволяют заранее выявить ошибки и оптимизировать процесс.

Литьё пластика в ближайшие годы будет не просто промышленной технологией, а полноценным инструментом устойчивого развития. Компании, внедряющие новые подходы и работающие с современными материалами, получают возможность снижать углеродный след и создавать продукцию, отвечающую самым строгим требованиям мировых стандартов. Это не просто производство деталей — это создание будущего, где пластик становится одновременно надежным, доступным и экологически оправданным материалом.