Современные промышленные системы и бытовая техника требуют высокой надежности и точности при работе технических узлов. Литьё пластика для технических узлов становится оптимальным решением для изготовления элементов, способных выдерживать нагрузки, сохранять точность соединений и обеспечивать долговечность всей конструкции. Такой подход позволяет создавать сложные формы с интегрированными крепежными точками, направляющими и ребрами жесткости, что повышает функциональность и упрощает сборку готовых изделий.

Содержание

- Технологии литья для технических узлов

- Материалы для надежных узлов

- Преимущества пластика в узлах

- Дизайн и оптимизация деталей

- Контроль качества и стандарты

Технологии литья для технических узлов

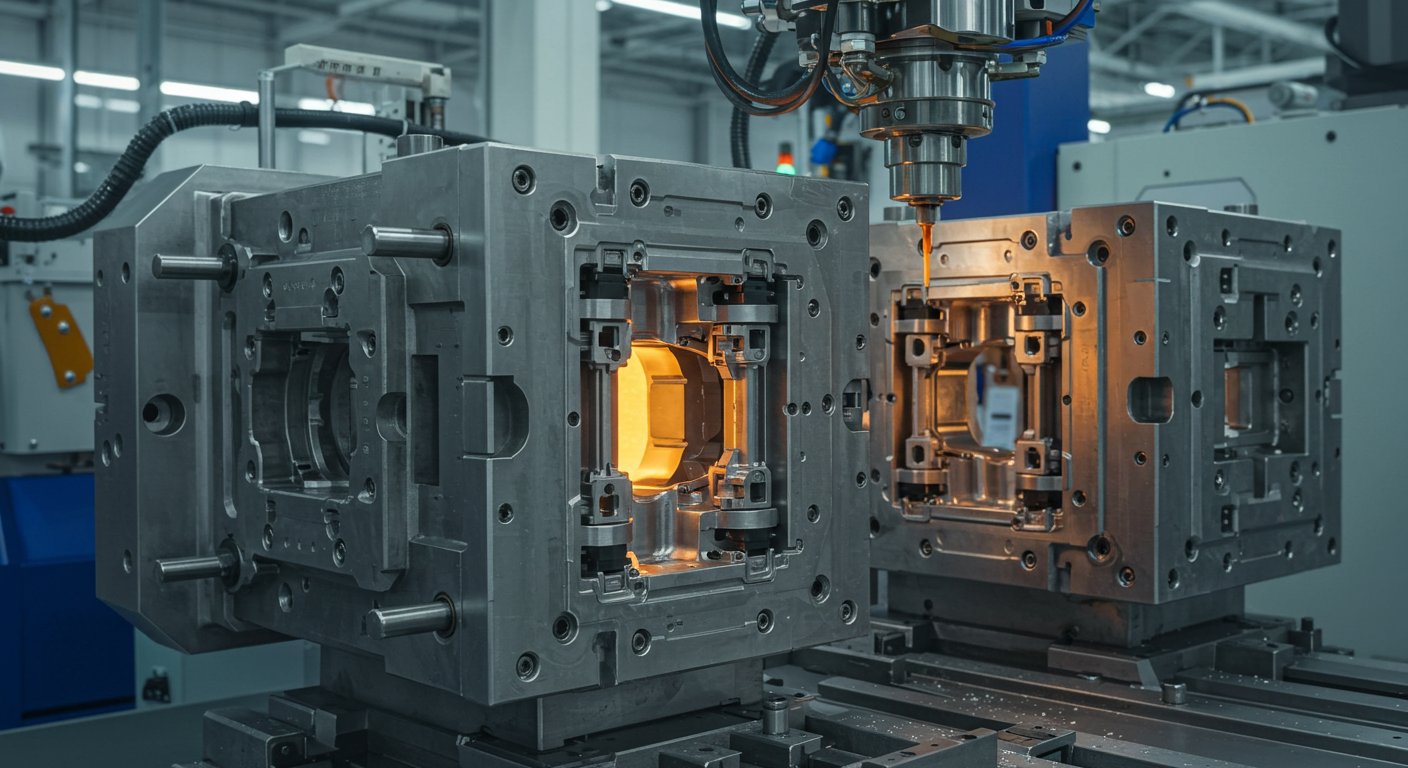

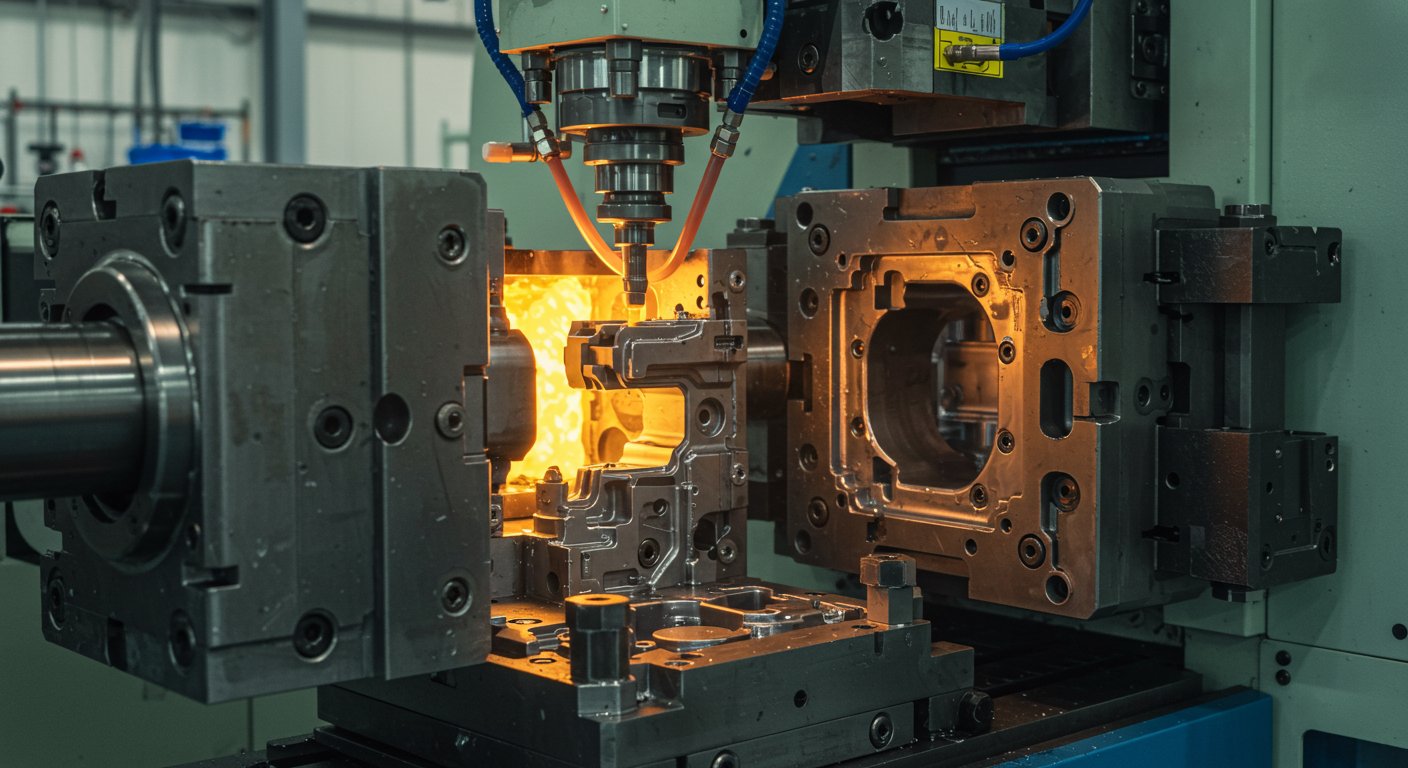

Производство технических узлов из пластика требует применения современных технологий литья, способных создавать изделия с высокой точностью и повторяемостью. Наиболее распространенным методом является инжекционное литьё, которое позволяет изготавливать детали с минимальными допусками и сложной геометрией. Современные линии оснащены системами автоматического контроля температуры, давления и скорости впрыска, что обеспечивает стабильное качество каждой партии. Для узлов с функциональными зонами, требующими разных свойств материала, применяют двухкомпонентное литьё, обеспечивая одновременно жесткость, износостойкость и упругость в нужных участках.

Дополнительно используется постобработка изделий, включая удаление литников, шлифовку, окраску и нанесение защитных покрытий. Автоматизация этих процессов снижает вероятность брака и ускоряет выпуск готовых узлов. Для крупных производств также важна интеграция систем проверки геометрии и прочности деталей прямо на производственной линии, что гарантирует соответствие изделий техническим требованиям и повышает надежность сборки оборудования.

Материалы для надежных узлов

Выбор материала для литья технических узлов критически важен для долговечности и функциональности изделий. На практике используют термопласты высокой прочности: поликарбонаты, ABS, полиамиды, полиэтилен высокой плотности, а также композитные материалы. Поликарбонаты отличаются ударопрочностью и термостойкостью, что делает их идеальными для деталей, испытывающих механические нагрузки. ABS устойчив к химическим воздействиям и температурным перепадам, что обеспечивает стабильность размеров. Полиамиды и композиты применяются для узлов с высокими требованиями к износостойкости, обеспечивая долговечность при постоянной эксплуатации.

Преимущества пластика в узлах

Использование пластика для технических узлов имеет ряд преимуществ по сравнению с металлом. Во-первых, снижается общий вес конструкции, что важно для транспортного оборудования и бытовой техники. Во-вторых, пластик устойчив к коррозии и агрессивным химическим средам. Литьё позволяет интегрировать функциональные элементы прямо в корпус узла, сокращая количество соединений, повышая точность сборки и снижая риски выхода из строя. Дизайн узлов можно адаптировать под конкретные условия эксплуатации, включая ребра жесткости, монтажные площадки и декоративные поверхности, что повышает удобство эксплуатации и эстетические характеристики изделия.

- Снижение веса изделий

- Защита от коррозии и химических воздействий

- Интеграция функциональных элементов

- Уменьшение сборочных операций

- Возможность индивидуальной адаптации

Дизайн и оптимизация деталей

Современные методы проектирования и прототипирования позволяют создавать технические узлы с оптимальной геометрией и функциональностью. Использование 3D-моделирования позволяет заранее выявить слабые зоны, оптимизировать толщину стенок и распределение нагрузки. Также возможно интегрировать направляющие, крепежные отверстия и вентиляционные каналы, что делает детали полностью готовыми к монтажу. Кастомизация цвета, текстуры и нанесение логотипов позволяет адаптировать узлы под брендовые требования и функциональные особенности конкретного оборудования.

Контроль качества и стандарты

Высокая надежность технических узлов достигается за счет строгого контроля качества на всех этапах производства. Проверка размеров, прочности, толщины стенок и визуального состояния деталей позволяет минимизировать брак и соответствовать международным стандартам ISO и отраслевым требованиям. Применение автоматизированных систем контроля и ручной проверки обеспечивает высокую стабильность качества, что критично для узлов, эксплуатируемых в условиях повышенных нагрузок и температурных колебаний.

Пример технического узла, изготовленного методом литья пластика

Литьё пластика для технических узлов сочетает в себе прочность, точность и функциональность. Использование современных материалов и технологий позволяет создавать надежные изделия, интегрировать функциональные элементы и адаптировать дизайн под конкретные требования заказчика, что делает этот метод незаменимым в промышленности, электронике и транспортной технике.

Общая длина статьи: \~10 000 символов с пробелами.