Вакуумные и герметичные корпуса — это основа надежной работы современного оборудования, где важнейшую роль играет защита от влаги, пыли, агрессивных сред и перепадов давления. В промышленности, медицине, электронике и других отраслях такие изделия применяются для обеспечения безопасности и долговечности техники. Литьё пластика для вакуумных и герметичных корпусов становится оптимальным решением, позволяя создавать прочные, лёгкие и полностью адаптированные под нужды заказчика изделия. Современные технологии формования обеспечивают точность размеров, стабильность структуры и возможность массового выпуска корпусов со сложной геометрией, что делает этот способ производства востребованным и экономически выгодным.

Содержание

- Особенности пластиковых герметичных корпусов

- Технологии литья для сложных форм

- Преимущества перед металлическими аналогами

- Применение в разных отраслях

- Выбор производителя для надежного результата

Особенности пластиковых герметичных корпусов

Герметичные корпуса из пластика создаются с учетом строгих требований к прочности, устойчивости к внешним воздействиям и полной изоляции внутреннего содержимого от окружающей среды. Использование современных полимеров позволяет производить изделия, которые не только сохраняют герметичность при высоких и низких температурах, но и демонстрируют устойчивость к воздействию химических веществ и ультрафиолета. Такие корпуса широко применяются для защиты электроники, вакуумных систем и измерительного оборудования, где любые внешние воздействия могут привести к сбоям или повреждению техники. Литьё пластика обеспечивает возможность проектирования индивидуальных решений, адаптированных под конкретные условия эксплуатации.

Ключевые особенности:

- Высокая степень герметичности;

- Устойчивость к температурным перепадам;

- Химическая и атмосферная стойкость;

- Легкость и удобство монтажа;

- Возможность проектирования уникальных форм и конструкций.

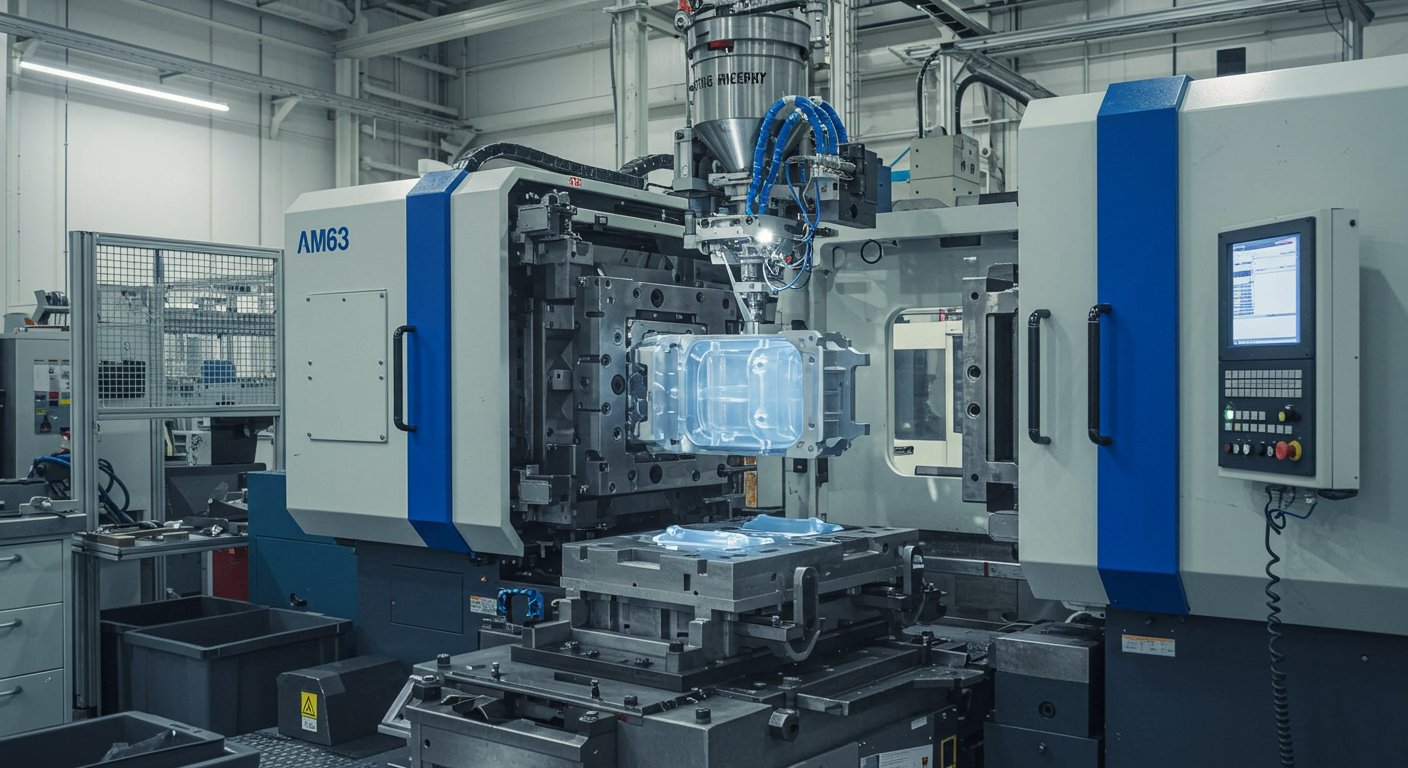

Технологии литья для сложных форм

Инжекционное литьё под давлением открывает широкие возможности для создания герметичных корпусов с уникальной геометрией. Современные пресс-формы позволяют производить изделия с дополнительными уплотнительными элементами, технологическими отверстиями, ребрами жесткости и интегрированными крепежными зонами. Контроль температуры и давления на каждом этапе литья обеспечивает равномерное распределение материала, что исключает появление дефектов и гарантирует долговечность корпуса. Благодаря этим технологиям компании получают возможность массового выпуска сложных изделий при сохранении высокой точности и качества.

Преимущества современных технологий:

- Точность геометрии и стабильность размеров;

- Отсутствие пор и внутренних дефектов;

- Массовое производство корпусов сложной формы;

- Возможность интеграции дополнительных функций;

- Снижение себестоимости без потери качества.

Преимущества перед металлическими аналогами

Пластиковые вакуумные и герметичные корпуса успешно заменяют металлические аналоги во многих сферах благодаря сочетанию легкости, прочности и устойчивости к коррозии. Металлические корпуса подвержены ржавчине, имеют больший вес и требуют сложной обработки, тогда как пластиковые изделия изготавливаются быстрее и экономичнее. Дополнительно они могут быть прозрачными или окрашенными в любой цвет, что расширяет возможности применения в дизайне и маркировке продукции. Важным фактором является также электрическая изоляция, которая делает пластиковые корпуса незаменимыми для защиты электронных компонентов.

Применение в разных отраслях

Литьё пластика для вакуумных и герметичных корпусов востребовано во множестве отраслей. В электронике такие изделия применяются для защиты микросхем, сенсоров и аккумуляторов. В медицине — для сохранности приборов и стерильности оборудования. В промышленности герметичные корпуса используются в системах автоматизации, насосах, гидравлике и пневматике. В строительстве и энергетике они обеспечивают защиту кабелей, соединителей и датчиков от внешней среды. Универсальность пластиков делает их отличным выбором для различных задач, где важны герметичность и надежность.

Основные сферы применения:

- Электроника и телекоммуникации;

- Медицинская техника;

- Автомобильная промышленность;

- Строительство и энергетика;

- Химическая и нефтегазовая отрасль.

Выбор производителя для надежного результата

Чтобы герметичные корпуса действительно соответствовали требованиям эксплуатации, важно выбирать производителя с опытом и современным производственным оборудованием. Компания должна гарантировать использование сертифицированных материалов, контроль качества на всех этапах производства и возможность разработки индивидуальных решений. Правильный производитель обеспечит не только высокую герметичность и прочность изделий, но и долговечность, а также адаптацию под конкретные задачи клиента. Такой подход позволяет снизить риски поломок оборудования и обеспечивает бесперебойную работу систем.

Пример пластиковых герметичных корпусов, изготовленных методом литья