Современное производство промышленного оборудования невозможно представить без качественных пластиковых компонентов. Надежность, долговечность и точность этих деталей напрямую влияют на работу всего оборудования, эффективность производственного процесса и безопасность эксплуатации. Литьё пластика для компонентов оборудования стало ключевой технологией, позволяющей создавать прочные и точные элементы сложной формы, обеспечивая при этом высокую скорость производства и минимальные потери материала.

Содержание

- Почему важно выбирать качественное литьё для компонентов

- Технологические особенности литья пластика

- Преимущества пластиковых компонентов для оборудования

- Критерии выбора производителя

- Популярные типы пластиковых деталей

Почему важно выбирать качественное литьё для компонентов

Пластиковые компоненты оборудования выполняют критически важные функции: от передачи механической нагрузки до защиты электроники и обеспечения герметичности. Любой дефект, даже микроскопический, может привести к поломке оборудования, простою производства и финансовым потерям. Поэтому качество литья пластика — это не просто показатель технологии, но гарантия надежности всего производственного процесса. Высококачественное литьё позволяет добиться точности геометрии, однородности структуры материала и долгого срока службы деталей.

При выборе технологии литья важно учитывать:

- Тип пластика и его эксплуатационные характеристики;

- Сложность формы детали и возможность интеграции нескольких элементов;

- Соблюдение допусков и точность размеров;

- Стойкость к температурным и химическим воздействиям;

- Контроль качества на всех этапах производства.

Компании, использующие современное оборудование и сертифицированные материалы, способны производить детали для оборудования с минимальными отклонениями, что особенно важно для высокоточного и специализированного производства.

Технологические особенности литья пластика

Литьё пластика для компонентов оборудования имеет свои уникальные особенности. В отличие от массового потребительского производства, здесь требуется максимальная точность и повторяемость деталей. Для этого применяются технологии инжекционного литья, литья под давлением и термоформования. Каждый метод позволяет создавать сложные формы, выдерживать тонкие допуски и минимизировать внутренние напряжения материала, которые могут стать причиной растрескивания или деформации при эксплуатации.

Преимущества современных технологий:

- Равномерное распределение пластика по форме;

- Высокая скорость производства без потери качества;

- Минимизация отходов и переработки материала;

- Возможность изготовления многофункциональных деталей в одной форме;

- Контроль параметров литья в режиме реального времени.

Использование автоматизированных систем и высокоточного оборудования позволяет создавать детали для оборудования, которые соответствуют всем международным стандартам качества и надежности.

Преимущества пластиковых компонентов для оборудования

Пластиковые детали обладают множеством преимуществ по сравнению с металлическими аналогами: они легче, устойчивее к коррозии, химически инертны и способны выдерживать значительные механические нагрузки при правильном подборе материала. Литьё пластика позволяет создавать изделия сложной формы, которые невозможно получить традиционными методами обработки металла, что расширяет возможности проектирования оборудования и снижает затраты на производство.

Основные преимущества:

- Снижение веса оборудования и нагрузки на механизмы;

- Долговечность и устойчивость к износу;

- Высокая точность и повторяемость размеров;

- Снижение затрат на обслуживание и замену деталей;

- Возможность использования в агрессивных химических средах и при перепадах температур.

Благодаря этим свойствам пластиковые компоненты активно применяются в машиностроении, электронике, бытовой технике и специализированном промышленном оборудовании.

Критерии выбора производителя

Выбор надежного производителя пластиковых деталей — ключ к стабильному качеству и бесперебойной работе оборудования. Важно обратить внимание на опыт компании, наличие современного оборудования, сертификацию по международным стандартам и контроль качества на всех этапах производства. Партнер, использующий передовые технологии литья, гарантирует точность, надежность и долговечность компонентов.

Основные критерии выбора:

- Сертификация ISO и соответствие промышленным стандартам;

- Наличие лабораторий для контроля качества;

- Возможность изготовления деталей по индивидуальным чертежам;

- Соблюдение сроков и гибкость производства;

- Отзывы и успешные кейсы сотрудничества.

Сотрудничество с профессиональным производителем позволяет минимизировать производственные риски, сократить затраты и получить детали, полностью соответствующие техническим требованиям.

Популярные типы пластиковых деталей для оборудования

Среди востребованных пластиковых компонентов выделяют шестерни, втулки, корпуса, крепежные элементы и защитные панели. Каждый тип детали имеет свои требования к прочности, точности и устойчивости к внешним воздействиям. Выбор материала и технологии литья напрямую зависит от условий эксплуатации, нагрузки на деталь и требований к долговечности оборудования.

Примеры популярных компонентов:

- Корпуса и панели для электрооборудования;

- Втулки и шестерни для механических узлов;

- Крепежные элементы и соединительные детали;

- Защитные кожухи и крышки для промышленного оборудования.

Правильный подбор материала и технологии литья позволяет создавать детали, которые сохраняют форму и прочность на протяжении всего срока службы оборудования, обеспечивая его надежную работу и минимальные затраты на обслуживание.

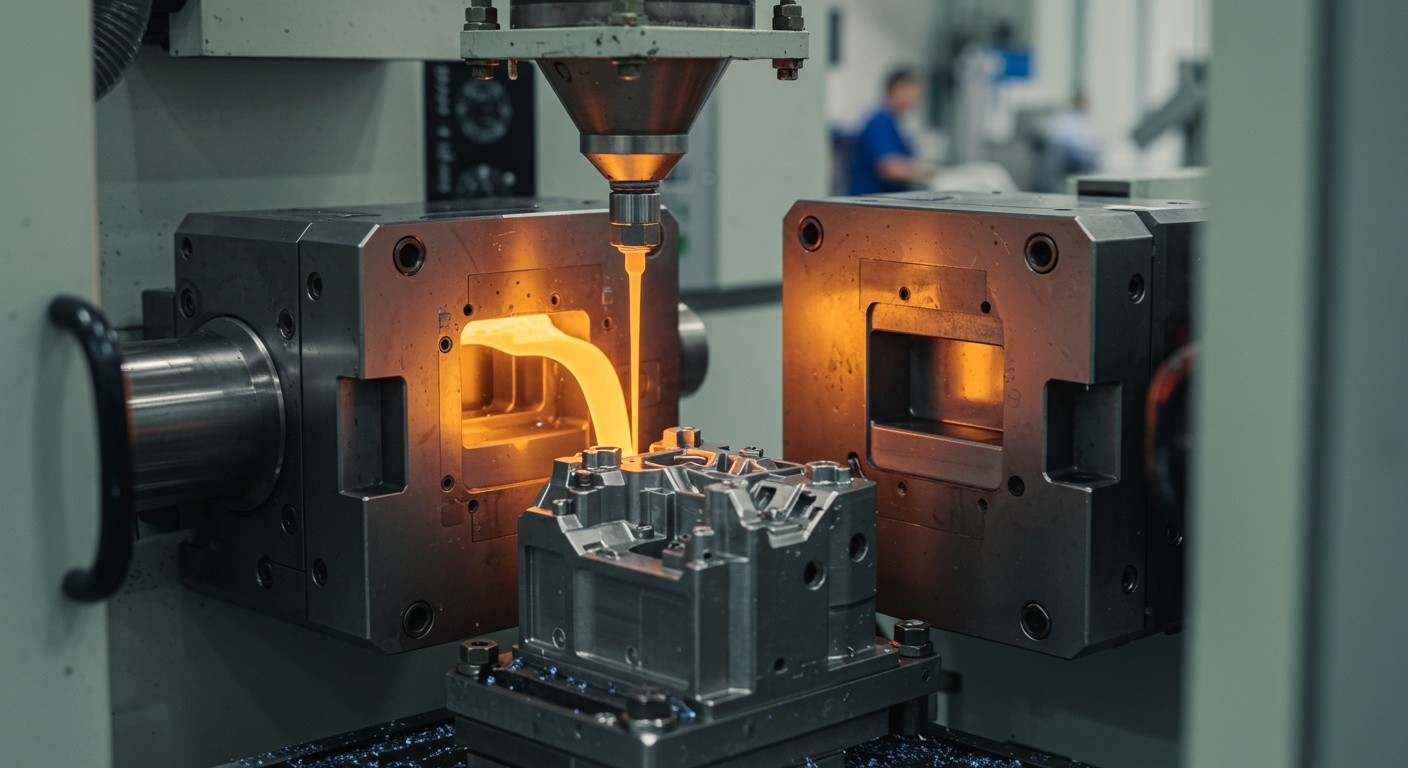

Пример качественного литья пластика для промышленных деталей