Инновации в промышленности и дизайне требуют гибких решений, позволяющих быстро проверять идеи и воплощать их в материале. Литьё пластика экспериментальное для инновационных изделий предоставляет компаниям возможность создавать уникальные прототипы, тестировать новые конструкции и оценивать функциональные характеристики без необходимости крупных вложений в массовое производство. Такой подход не только ускоряет процессы разработки, но и минимизирует риски, позволяя выявить потенциальные проблемы на ранних этапах проектирования. Для стартапов, дизайнерских бюро и промышленных предприятий это становится стратегическим инструментом ускоренного внедрения инноваций.

Содержание

- Преимущества экспериментального литья

- Выбор материалов для инновационных изделий

- Этапы изготовления прототипов

- Области применения инновационных прототипов

- Контроль качества и тестирование изделий

Преимущества экспериментального литья

Экспериментальное литьё пластика открывает новые горизонты для производителей инновационных изделий. Оно позволяет создавать прототипы с высокой точностью, адаптируя их под конкретные задачи проекта. Возможность работы с малыми партиями изделий снижает затраты и обеспечивает гибкость в корректировке конструкции на любом этапе. Ключевым преимуществом является скорость — прототип может быть создан и протестирован в течение нескольких дней, что значительно сокращает цикл разработки. Помимо этого, инновационное литьё позволяет интегрировать новые материалы и сочетать различные полимеры, создавая изделия с уникальными характеристиками.

Основные преимущества включают:

- Сокращение времени разработки продукта

- Гибкость в изменении формы и конструкции

- Минимизация затрат при малых партиях

- Возможность комбинировать разные материалы

- Создание прототипов, максимально приближенных к финальному изделию

Выбор материалов для инновационных изделий

Выбор материала — ключевой этап экспериментального литья. Для инновационных изделий часто используют инженерные пластики, термостойкие полимеры и эластичные материалы, обеспечивающие необходимую прочность и функциональность. В зависимости от назначения изделия могут быть использованы прозрачные или окрашенные материалы, устойчивые к химическим воздействиям или механическим нагрузкам. Продуманная комбинация материалов позволяет создавать прототипы с точными свойствами будущего серийного изделия, что важно для проведения тестирования и презентации проекта потенциальным инвесторам или заказчикам.

Этапы изготовления прототипов

Процесс экспериментального литья для инновационных изделий состоит из нескольких последовательных этапов. Сначала создается 3D-модель изделия, учитывающая все технические и дизайнерские требования. Далее подбирается подходящий материал и разрабатывается форма для литья. В зависимости от сложности деталей используется инжекционное, вакуумное или силиконовое литьё. После заливки пластика осуществляется контроль температуры, давления и времени цикла. Готовые изделия проходят обработку, проверку размеров и функциональных характеристик. Такой подход обеспечивает возможность тестирования и оперативной корректировки прототипа до начала массового производства.

Особенности этапов производства:

- Создание точных форм и моделей

- Контроль параметров литья для минимизации дефектов

- Обработка и проверка функциональности изделий

- Внесение изменений в конструкцию по результатам тестирования

Области применения инновационных прототипов

Экспериментальные прототипы находят применение в самых разных сферах. В промышленном дизайне они позволяют оценить эргономику, внешний вид и взаимодействие с пользователем. В автомобильной отрасли и электронике прототипы дают возможность проверить совместимость деталей и функциональные характеристики. В медицинской технике и фармацевтике прототипы применяются для тестирования приборов, упаковки и комплектующих. Благодаря экспериментальному литью компании получают возможность сократить время на разработку, снизить расходы и обеспечить высокое качество конечного продукта.

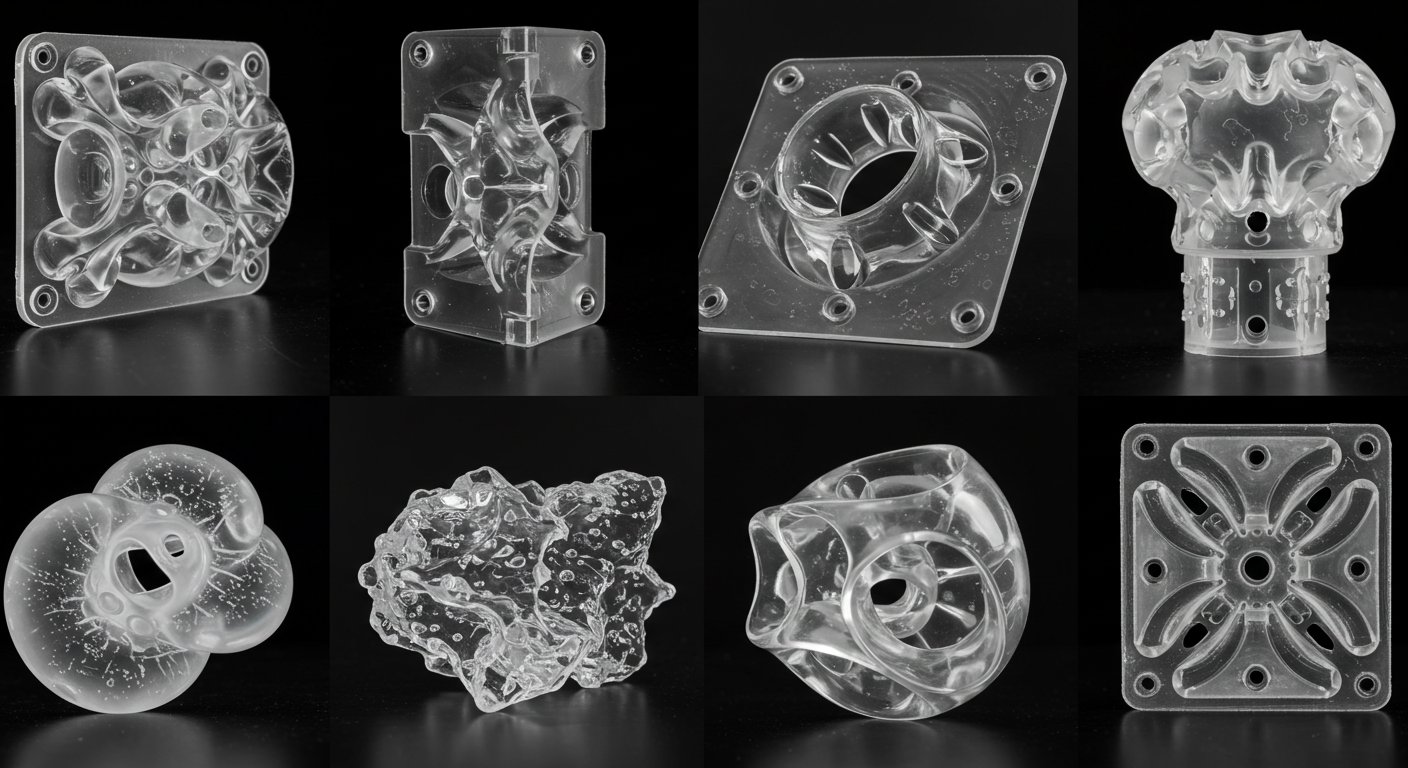

Пример инновационного прототипа, созданного методом экспериментального литья

Контроль качества и тестирование изделий

Контроль качества является важнейшей частью процесса экспериментального литья. На всех этапах производства проводится проверка точности размеров, прочности, устойчивости к нагрузкам и функциональности изделий. Использование современных методов контроля позволяет выявлять дефекты и оперативно вносить корректировки. Благодаря такому подходу прототипы полностью соответствуют проектной документации и могут использоваться для проведения тестов, презентаций и дальнейшего серийного производства. Надёжный контроль качества гарантирует успешное внедрение инновационных решений на рынок.

Экспериментальное литьё пластика для инновационных изделий позволяет компаниям создавать уникальные, функциональные и качественные прототипы, обеспечивая конкурентные преимущества на рынке и ускоряя процесс внедрения новых продуктов.