Подвеска автомобиля — ключевой элемент, обеспечивающий безопасность, комфорт и управляемость на дороге. Качество ее компонентов напрямую влияет на динамику, плавность хода и надежность транспортного средства. Современные технологии литья пластика позволяют создавать прочные и точные элементы подвески, которые выдерживают высокие нагрузки и агрессивные эксплуатационные условия. Применение пластика в подвеске открывает возможности для снижения массы автомобиля, повышения коррозионной устойчивости и удешевления производства без потери качества и надежности.

Содержание

- Преимущества использования пластика в подвеске

- Материалы и технологии изготовления

- Виды пластиковых элементов подвески

- Наши услуги по производству деталей

- Контроль качества и долговечность

Преимущества использования пластика в подвеске

Литьё пластика для подвески обеспечивает ряд ключевых преимуществ перед традиционными металлическими или комбинированными элементами. Во-первых, это значительное снижение веса, что напрямую влияет на топливную экономичность и управляемость автомобиля. Во-вторых, пластик устойчив к коррозии, агрессивным реагентам и влаге, что продлевает срок службы деталей и снижает затраты на обслуживание. В-третьих, современные пластиковые композиты обладают высокой прочностью и эластичностью, что позволяет им выдерживать динамические нагрузки, вибрации и ударные нагрузки без деформации.

- Снижение массы и нагрузки на подвеску;

- Повышенная устойчивость к коррозии и химическим воздействиям;

- Устойчивость к вибрациям и ударным нагрузкам;

- Возможность изготовления сложных форм и интеграции крепежных элементов;

- Снижение производственных затрат без потери качества.

Эти преимущества делают пластиковые элементы подвески идеальным выбором для современных автомобилей, обеспечивая надежность, долговечность и комфорт.

Материалы и технологии изготовления

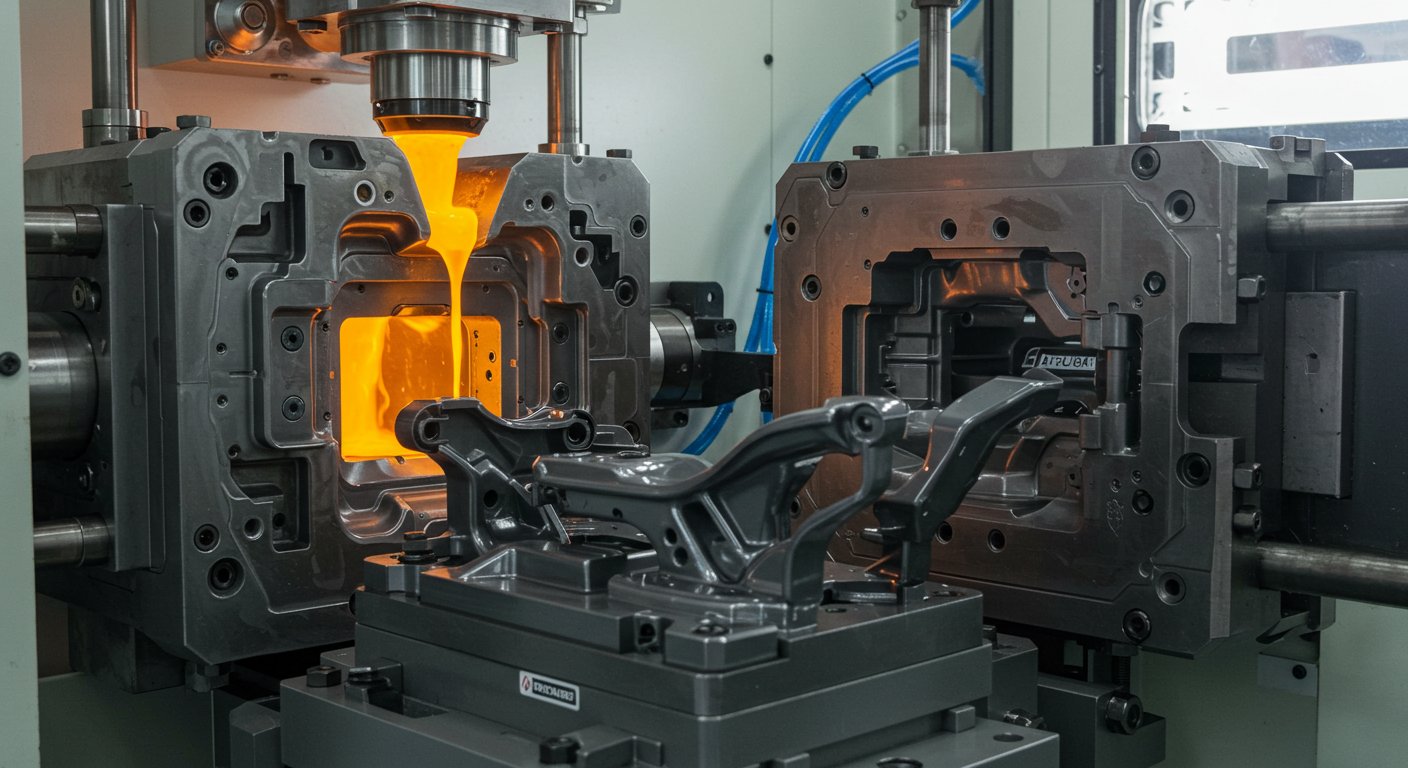

Для изготовления элементов подвески применяются высокопрочные термопласты и композиты на основе полиамида, полиуретана и поликарбоната. Эти материалы отличаются высокой прочностью, ударостойкостью и стабильностью размеров при перепадах температуры. Литьё под давлением позволяет получить детали с высокой точностью, минимальной усадкой и сложной геометрией, включая интегрированные крепежи и функциональные элементы. Современные технологии также включают:

- Добавление армирующих волокон для повышения жесткости;

- Возможность комбинированного литья для интеграции нескольких компонентов;

- Использование поверхностной обработки для повышения трения или эстетической привлекательности;

- Контроль параметров кристаллизации для улучшения механических свойств.

Благодаря этим технологиям каждый элемент подвески соответствует высоким стандартам надежности и безопасности.

Виды пластиковых элементов подвески

Пластиковые элементы подвески применяются в различных узлах автомобиля. Они включают:

- Втулки и подушки стабилизаторов;

- Защитные кожухи и пыльники амортизаторов;

- Кронштейны и крепежные элементы для рычагов и пружин;

- Композитные рычаги и элементы рычажных систем;

- Системы направляющих и стабилизирующих элементов.

Каждая деталь изготавливается с учетом высокой нагрузки и динамических характеристик автомобиля, обеспечивая долговечность и безопасность эксплуатации.

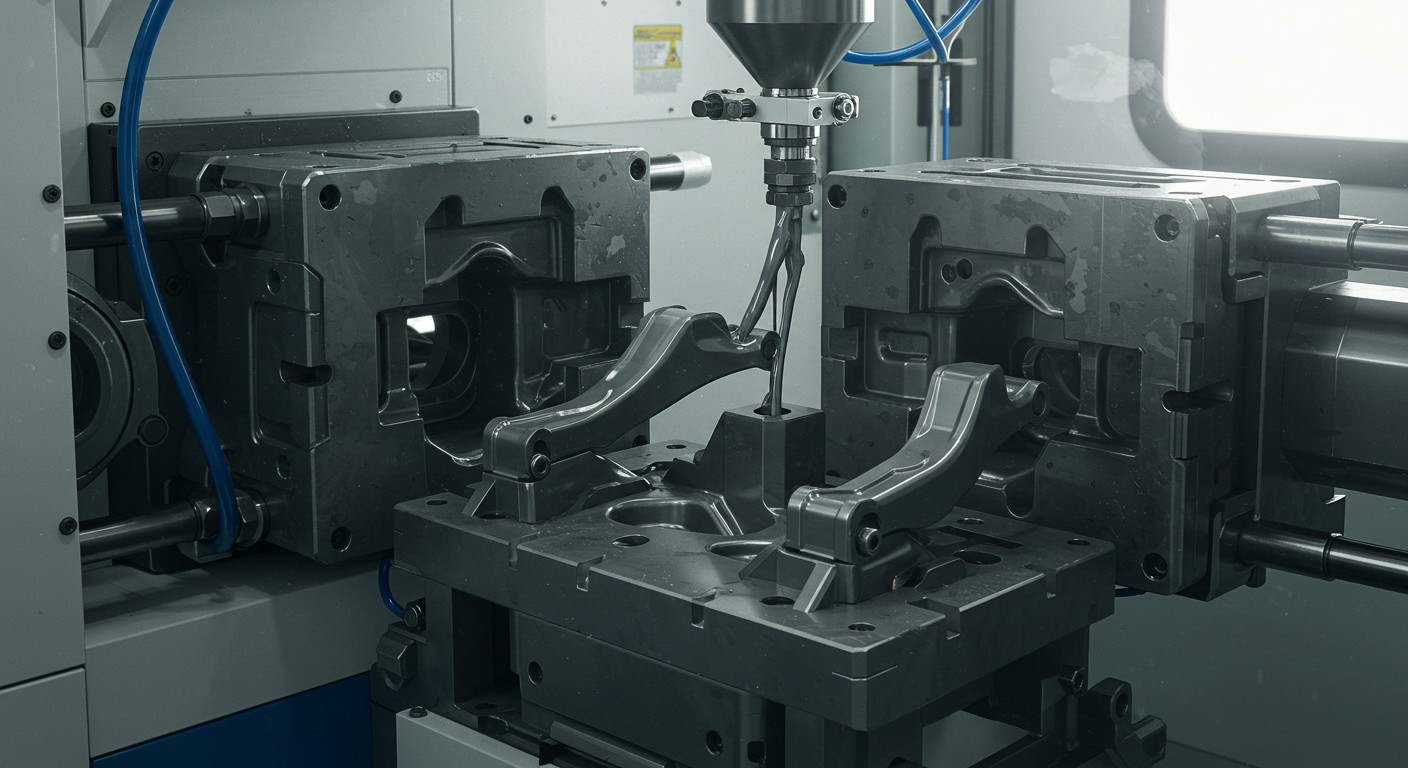

На фото: Пример пластиковых компонентов подвески с высокой прочностью и точностью исполнения.

Наши услуги по производству деталей

Наша компания предоставляет полный цикл производства пластиковых элементов подвески:

- Проектирование деталей с учетом нагрузки и эргономики;

- Подбор оптимальных материалов для высокой прочности и долговечности;

- Изготовление пресс-форм и запуск серийного производства;

- Литьё под давлением с интеграцией крепежей и функциональных вставок;

- Контроль качества каждой партии и испытания на динамические нагрузки.

Мы обеспечиваем индивидуальный подход к каждому проекту, гарантируя соответствие требованиям автопроизводителей и международным стандартам.

Контроль качества и долговечность

Контроль качества является ключевым элементом производства подвески. Мы проводим:

- Проверку геометрии и точности размеров деталей;

- Испытания на ударопрочность и долговечность;

- Тестирование на вибрации и динамические нагрузки;

- Оценку устойчивости к химическим воздействиям и перепадам температур;

- Соблюдение международных стандартов автомобильной промышленности.

Это позволяет гарантировать надежность, безопасность и долговечность пластиковых компонентов подвески, обеспечивая комфорт и уверенность на дороге.

Литьё пластика для элементов подвески — это современное и эффективное решение, которое сочетает прочность, долговечность и технологичность, обеспечивая надежность и безопасность автомобилей.