Подвеска автомобиля – это система, напрямую влияющая на безопасность, управляемость и комфорт при движении. Литьё пластика для элементов подвески становится всё более востребованным решением в современной автомобильной промышленности, позволяя создавать детали с высокой прочностью, износостойкостью и точной геометрией. Современные полимеры и композитные материалы обеспечивают оптимальное сочетание легкости и прочности, что уменьшает вес автомобиля, повышает эффективность расхода топлива и снижает нагрузку на остальные узлы. Благодаря инновационным технологиям литья можно изготавливать детали сложной формы с высокой точностью, интегрировать амортизирующие элементы и компенсировать вибрации, сохраняя при этом долговечность и стабильность характеристик.

Содержание

- Преимущества пластиковых элементов подвески

- Материалы и технологии литья для подвески

- Типовые пластиковые детали подвески

- Повышение безопасности и эксплуатационных характеристик

- Индивидуальные решения и интеграция с системами автомобиля

Преимущества пластиковых элементов подвески

Использование пластика в подвеске позволяет существенно улучшить эксплуатационные характеристики автомобиля. Легкие пластиковые детали уменьшают неподрессоренную массу, что напрямую влияет на управляемость, комфорт и эффективность работы подвески. Пластиковые компоненты обладают высокой ударопрочностью, устойчивы к деформациям и вибрациям, что особенно важно для деталей, работающих в сложных динамических условиях. Кроме того, современные полимеры устойчивы к воздействию влаги, грязи, химических реагентов и перепадов температур, что значительно увеличивает срок службы подвески и снижает необходимость частого технического обслуживания. Еще одним преимуществом является возможность точного воспроизведения сложных форм, что позволяет интегрировать функциональные элементы, амортизаторы и упругие вставки прямо в пластиковую деталь.

- Снижение неподрессоренной массы и повышение комфорта;

- Высокая прочность и устойчивость к механическим повреждениям;

- Долговечность при агрессивных условиях эксплуатации;

- Возможность интеграции амортизирующих и упругих элементов;

- Оптимизация конструкции и уменьшение числа крепежных элементов.

Материалы и технологии литья для подвески

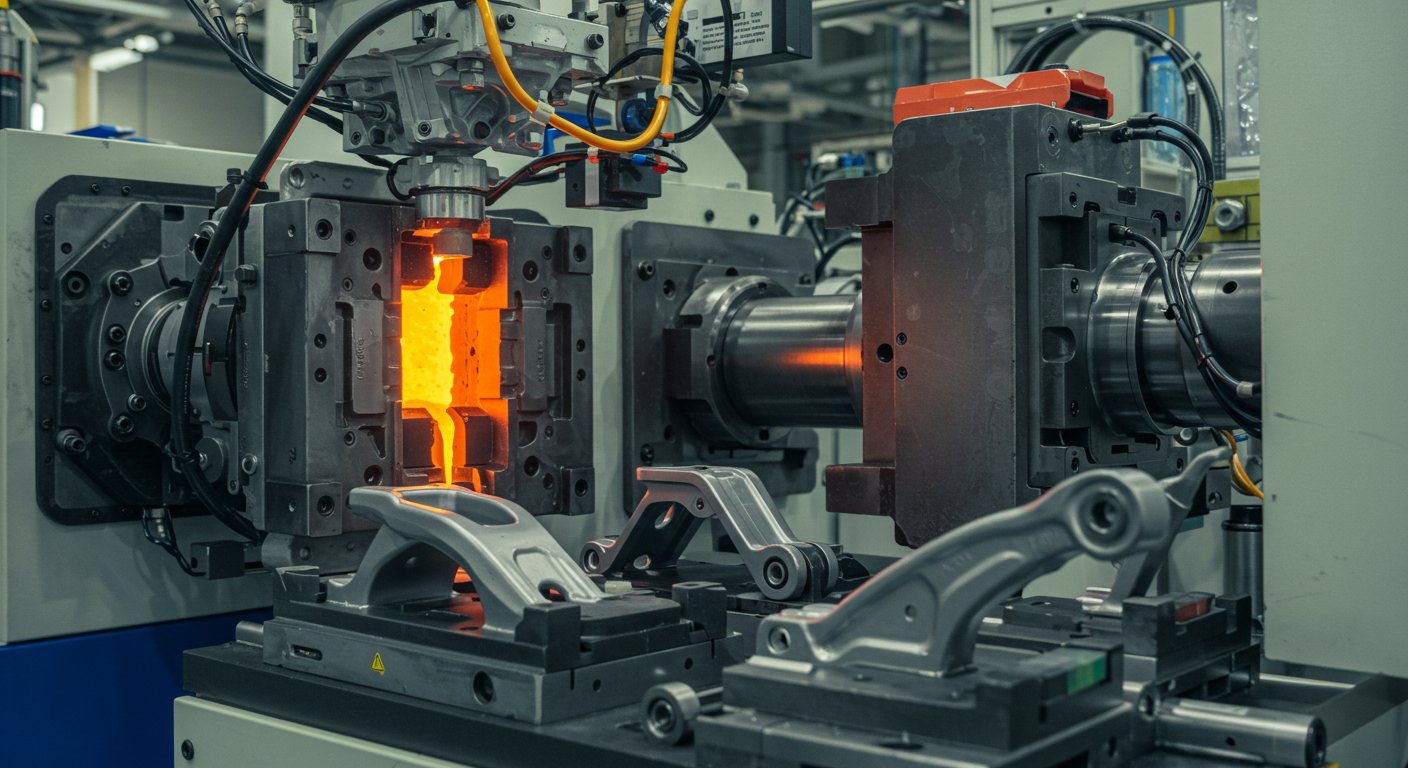

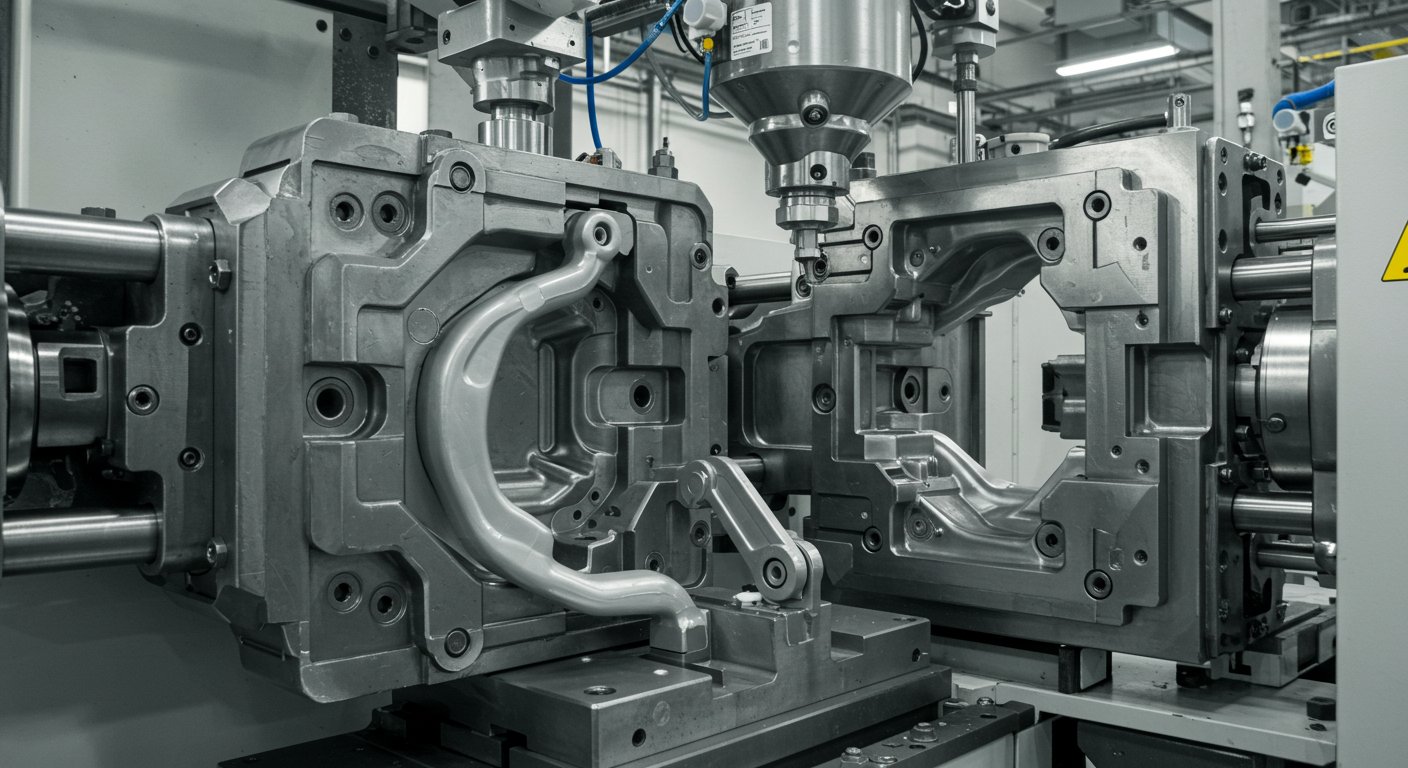

Для производства элементов подвески используются полиамиды, стеклонаполненные композиты, полиуретан, полипропилен и другие высокопрочные термопластики. Выбор материала определяется нагрузкой, требуемой жесткостью и условиями эксплуатации детали. Основные технологии литья включают литьё под давлением, инжекционное литьё и многокомпонентное литьё, что позволяет сочетать несколько свойств в одном изделии, например, жесткость корпуса и упругость амортизирующей вставки. Современное оборудование обеспечивает высокую точность и стабильность размеров, что критично для деталей подвески, взаимодействующих с металлическими элементами и системами управления автомобилем. Использование компьютерного моделирования позволяет оптимизировать форму детали, снижая вероятность напряжений и улучшая распределение нагрузки по поверхности.

Типовые пластиковые детали подвески

Пластиковые элементы активно применяются в различных узлах подвески. К наиболее востребованным относятся:

- Втулки и сайлентблоки;

- Амортизирующие вставки и упругие элементы;

- Направляющие и кожухи защитных элементов подвески;

- Держатели кабелей и трубок, интегрированные с подвеской;

- Декоративные и защитные накладки на рычаги и балки.

Применение пластиковых деталей повышает надежность подвески, снижает шум и вибрацию, а также упрощает сборку и обслуживание автомобиля.

Повышение безопасности и эксплуатационных характеристик

Пластиковые элементы подвески обеспечивают не только механическую надежность, но и повышают безопасность автомобиля. Их точная геометрия позволяет минимизировать люфты и излишнюю подвижность узлов, снижая вероятность аварийных ситуаций при интенсивной эксплуатации. Легкие пластиковые компоненты снижают инерционные нагрузки на кузов и колеса, что увеличивает устойчивость автомобиля и улучшает управляемость. За счет интеграции амортизирующих элементов в пластиковые детали снижается передача вибрации и ударов на кузов, повышая комфорт пассажиров. Кроме того, пластиковые детали позволяют реализовать инновационные решения в области активной и пассивной безопасности, включая монтаж датчиков и элементов управления прямо в конструкцию подвески.

Индивидуальные решения и интеграция с системами автомобиля

Современные технологии литья позволяют создавать индивидуальные детали подвески под конкретные модели автомобилей или ограниченные серии. Возможна интеграция функциональных элементов с системами электронного управления, амортизации и датчиками давления, что делает подвеску более интеллектуальной и адаптивной. Точность размеров и устойчивость к нагрузкам позволяет разрабатывать уникальные конструкции, повышающие надежность и долговечность автомобиля, а также снижать затраты на обслуживание. Использование пластиковых компонентов открывает новые возможности для дизайнеров и инженеров, сочетая инновации, безопасность и экономичность в одной детали.

Современные пластиковые детали подвески обеспечивают надежность, легкость и долговечность