Сувенирная продукция — это не просто подарок, а инструмент продвижения бренда и средство создания положительных эмоций у клиентов. Пластиковые декоративные элементы позволяют создавать яркие, оригинальные и долговечные сувениры, которые привлекают внимание, сохраняют эстетическую привлекательность и выделяются среди аналогов. Литьё пластика открывает практически безграничные возможности для дизайнеров и производителей: от мелких деталей с точной проработкой до крупных декоративных элементов сложной формы. Такой подход обеспечивает высокое качество, повторяемость изделий и возможность адаптировать продукцию под индивидуальные требования заказчика.

Содержание

- Современные технологии литья пластика

- Выбор материалов для сувенирных изделий

- Преимущества пластиковых декоративных элементов

- Применение в сувенирной продукции

- Процесс производства и контроль качества

Современные технологии литья пластика

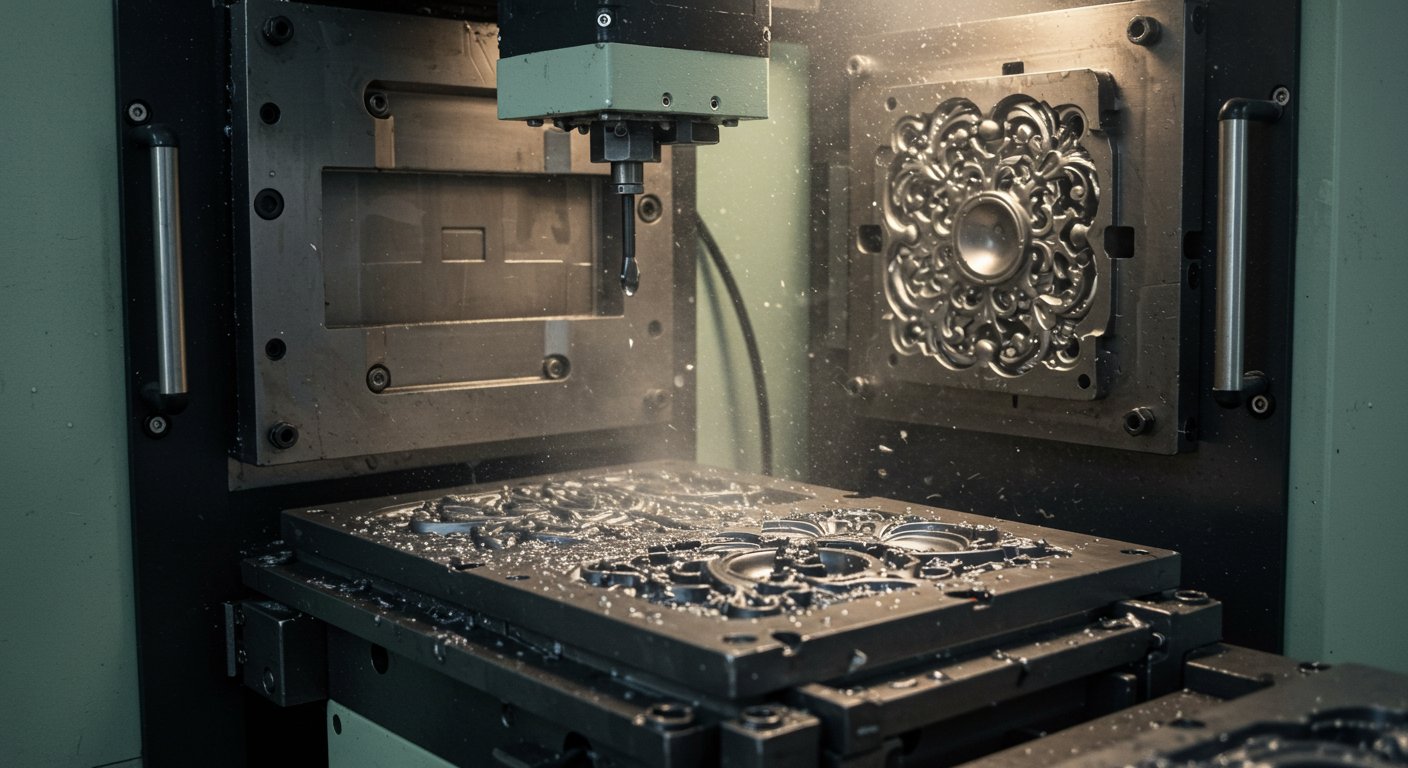

В производстве сувенирных пластиковых элементов используются различные технологии литья, позволяющие достигать высокой точности, детализации и разнообразия форм. Среди них наиболее востребованы инжекционное литьё, вакуумное формование и литьё под давлением. Эти методы позволяют создавать как маленькие детали с тонкими рельефами, так и крупные декоративные элементы, идеально воспроизводящие дизайнерские макеты. Современные CAD-системы и 3D-прототипирование помогают визуализировать изделие еще до начала производства, корректировать формы, тестировать функциональность и оценивать эстетическую привлекательность, что минимизирует риск ошибок и повышает качество конечного продукта.

Контроль температуры, давления и скорости охлаждения материала является ключевым фактором для предотвращения деформации или усадки изделия. Автоматизированное оборудование обеспечивает стабильность процессов и повторяемость изделий в серийном производстве, что особенно важно при изготовлении сувенирной продукции крупными тиражами. В результате каждая деталь точно соответствует дизайнерской задумке и сохраняет высокое качество на протяжении всего срока эксплуатации.

Выбор материалов для сувенирных изделий

Материал, используемый для литья сувенирных элементов, определяет их долговечность, внешний вид и функциональные свойства. Среди популярных материалов выделяются:

- Поликарбонат — прочный и прозрачный материал, устойчивый к механическим повреждениям;

- Акрил — обеспечивает яркость, прозрачность и визуальную привлекательность, подходит для сувениров с подсветкой;

- Полиуретан — гибкий и прочный, идеально подходит для сложных рельефных деталей;

- Полиэтилен высокой плотности — легкий, водостойкий и долговечный материал для сувенирных изделий;

- Композитные материалы — сочетают декоративные эффекты с прочностью, имитируя дорогие материалы.

Выбор материала зависит от назначения сувенира, требований к долговечности, возможности нанесения логотипов или брендирования и особенностей эксплуатации, включая контакт с солнечным светом, влагой или механическими нагрузками.

Преимущества пластиковых декоративных элементов

- Высокая детализация и точность воспроизведения макетов;

- Устойчивость к внешним воздействиям: влага, ультрафиолет, перепады температур;

- Лёгкость и удобство транспортировки и монтажа сувениров;

- Экономическая эффективность по сравнению с металлом или керамикой;

- Возможность использования ярких цветов, прозрачности и комбинированных эффектов;

- Серийное производство без потери качества;

- Долговечность и сохранение эстетики на протяжении долгого времени.

Применение в сувенирной продукции

Пластиковые декоративные элементы широко применяются в создании сувенирной продукции различных форматов. Они используются для изготовления:

- Брелоков и медалей;

- Декоративных фигурок и миниатюр;

- Подарочных упаковок и коробочек;

- Сувенирных наград и памятных знаков;

- Элементов корпоративных подарков и промо-продукции.

Такие элементы позволяют создавать уникальные сувениры, которые не только подчеркивают имидж компании, но и выполняют маркетинговую функцию, способствуя увеличению лояльности клиентов и узнаваемости бренда. Пластиковые изделия легки, устойчивы и удобны в хранении и транспортировке, что делает их оптимальным решением для массового производства сувенирной продукции.

Пример сувенирного элемента, выполненного методом литья пластика

Процесс производства и контроль качества

Процесс производства включает плавление пластика, его подачу в формы, контроль температуры и давления, а также этап охлаждения. После извлечения из формы изделия проходят проверку на точность формы, качество поверхности, соответствие макету и брендированию. Дополнительно осуществляется тестирование на прочность, устойчивость к влаге и ультрафиолету. Такой комплексный контроль гарантирует долговечность, эстетическую привлекательность и высокое качество сувенирной продукции, соответствующей требованиям клиентов и стандартам индустрии.

Литьё пластиковых декоративных элементов для сувенирной продукции сочетает в себе функциональность, визуальную выразительность и долговечность, позволяя создавать оригинальные, качественные и привлекательные изделия, которые выполняют как декоративную, так и маркетинговую роль.