Современные промышленные и бытовые процессы невозможно представить без надежной упаковки и хранения жидкостей, порошков и сыпучих материалов. Пластиковые емкости для хранения и упаковки — это оптимальное решение, которое обеспечивает долговечность, герметичность и безопасность содержимого. Литьё пластиковых емкостей позволяет создавать изделия любой формы и объема, адаптированные под специфические требования производства и хранения, от пищевых продуктов до химических реагентов. Сегодня такие емкости активно применяются в пищевой, химической, фармацевтической и промышленной сферах, где качество и надежность упаковки напрямую влияют на эффективность процессов и безопасность.

Содержание

- Технологии литья пластиковых емкостей

- Выбор материалов для хранения и упаковки

- Преимущества пластиковых емкостей

- Процесс производства пошагово

- Контроль качества и стандарты

Технологии литья пластиковых емкостей

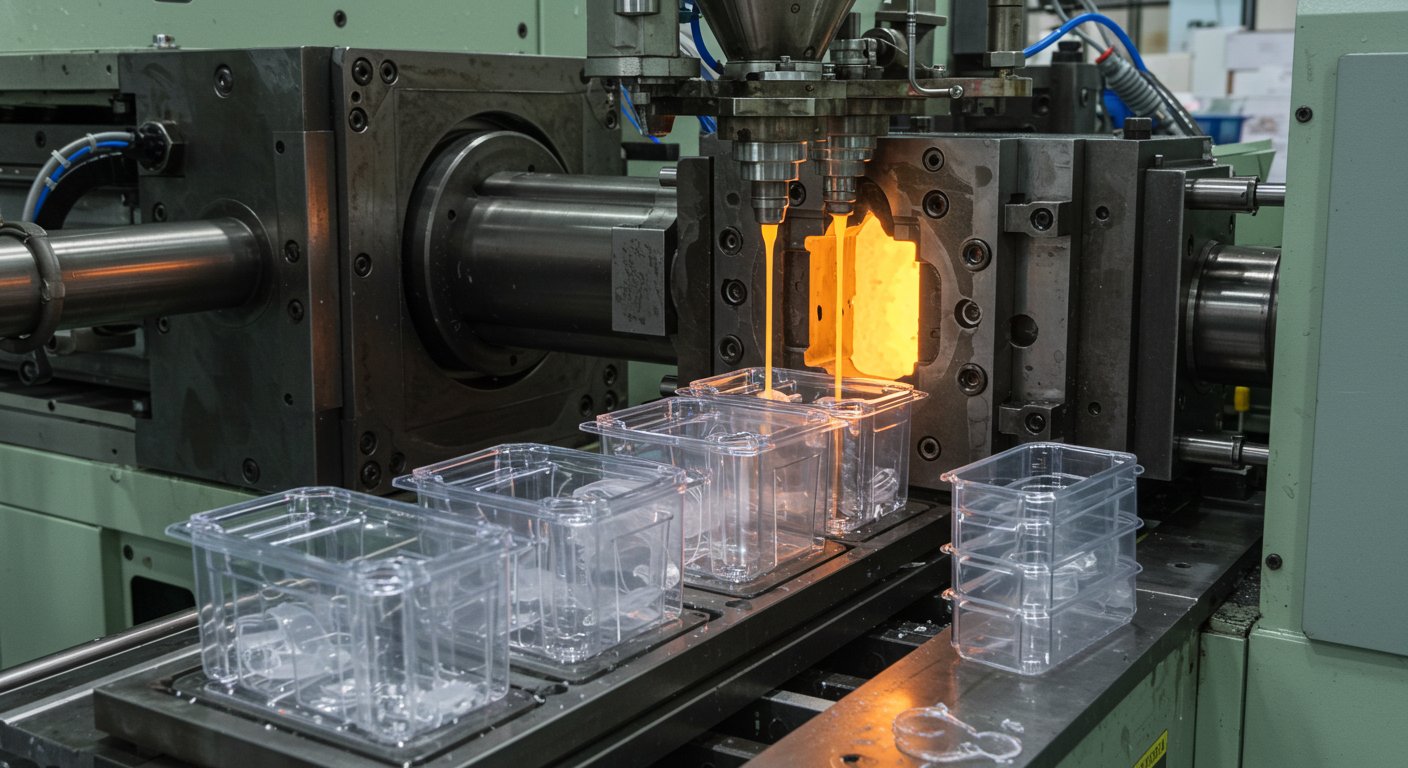

Производство пластиковых емкостей для хранения и упаковки требует использования современных технологий, обеспечивающих точность формы, равномерность стенок и высокую герметичность. Наиболее востребованным методом является инжекционное литьё под высоким давлением, которое позволяет создавать емкости с ровными поверхностями, прочными стенками и точными размерами. Для крупных и нестандартных форм применяется экструзионно-выдувное литьё, обеспечивающее равномерное распределение материала по стенкам изделия и высокую механическую прочность. Такие технологии позволяют интегрировать функциональные элементы: герметичные крышки, ручки, мерные шкалы, соединительные элементы для штабелирования, что делает емкости удобными и безопасными в эксплуатации.

Современные линии литья оснащены автоматическим контролем температуры, давления и скорости впрыска, что минимизирует вероятность брака и деформаций. Добавление стабилизаторов, армирующих компонентов и антистатических присадок повышает долговечность изделий, их устойчивость к химическим веществам и механическим воздействиям, а также позволяет использовать емкости в условиях перепадов температуры и интенсивной эксплуатации. Применение 3D-моделирования и прототипирования позволяет заранее протестировать форму, оптимизировать расход материала и ускорить процесс разработки новых изделий.

Выбор материалов для хранения и упаковки

Ключевой аспект при производстве емкостей — выбор подходящего пластика. Для хранения и упаковки применяются полиэтилен (PE), полипропилен (PP), полиэтилен высокой плотности (HDPE) и поликарбонат (PC). Полиэтилен устойчив к кислотам, щелочам и растворителям, полипропилен отличается термостойкостью и прочностью, HDPE обеспечивает ударопрочность и долговечность, а поликарбонат позволяет создавать прозрачные емкости для визуального контроля содержимого. Использование качественных материалов гарантирует безопасность продукции, долговечность и возможность многократного применения емкостей без потери функциональности.

Материалы могут быть дополнительно обработаны антистатическими, УФ-стабилизирующими или армирующими компонентами для увеличения прочности, химической устойчивости и срока службы. Современные технологии позволяют производить емкости объемом от нескольких литров до нескольких тысяч литров, в зависимости от требований конкретной отрасли, что делает продукцию универсальной и востребованной.

Преимущества пластиковых емкостей

- Герметичность и защита от протечек

- Долговечность и устойчивость к механическим нагрузкам

- Устойчивость к химическим веществам и температурным перепадам

- Легкость и удобство транспортировки

- Возможность интеграции функциональных элементов

Процесс производства пошагово

Процесс начинается с подготовки гранулированного пластика, который затем расплавляется и подается в форму под высоким давлением. После остывания и отверждения изделия извлекаются и проходят обработку: удаление облоя, шлифовку, сверление отверстий, установку крышек или других элементов. Для обеспечения герметичности и прочности крупные емкости проходят дополнительное тестирование. Автоматизированные линии контроля выявляют дефекты на ранних стадиях, что минимизирует брак и обеспечивает стабильное качество продукции при серийном производстве.

Готовые пластиковые емкости, готовые к хранению и упаковке продукции

Контроль качества и стандарты

Контроль качества на всех этапах производства пластиковых емкостей — залог надежности и долговечности продукции. Проверяются геометрические параметры, герметичность, устойчивость к химическим веществам, механическая прочность и термостойкость. Соблюдение международных стандартов ISO, ASTM и национальных норм гарантирует безопасность эксплуатации и долговечность изделий. Автоматизированные системы контроля выявляют дефекты до выхода продукции на рынок, обеспечивая высокий уровень качества и минимизируя риск брака.

Использование современных технологий, качественных материалов и строгого контроля позволяет создавать пластиковые емкости для хранения и упаковки, которые сочетают долговечность, надежность и удобство эксплуатации. Литьё пластиковых емкостей — это сочетание инженерной точности, инновационных решений и высокого качества, что делает продукцию востребованной в пищевой, химической, фармацевтической и промышленной сферах.