Промышленные предприятия сталкиваются с необходимостью хранения и транспортировки больших объемов жидкостей, химических реагентов и сыпучих материалов, что требует надежных и долговечных емкостей. Пластиковые емкости для промышленных нужд обеспечивают безопасное хранение, защищают продукцию от внешних воздействий и повышают эффективность производственных процессов. Литьё пластиковых емкостей для промышленных нужд — это современная технология, которая сочетает точность формы, прочность материалов и долговечность изделий. Сегодня можно производить емкости различных объемов и форм, оснащенные функциональными элементами для удобства использования и безопасности эксплуатации, что делает их незаменимыми в различных промышленных отраслях.

Содержание

- Технологии литья пластиковых емкостей

- Выбор пластика для промышленных емкостей

- Преимущества пластиковых емкостей

- Процесс производства шаг за шагом

- Контроль качества и стандарты

Технологии литья пластиковых емкостей

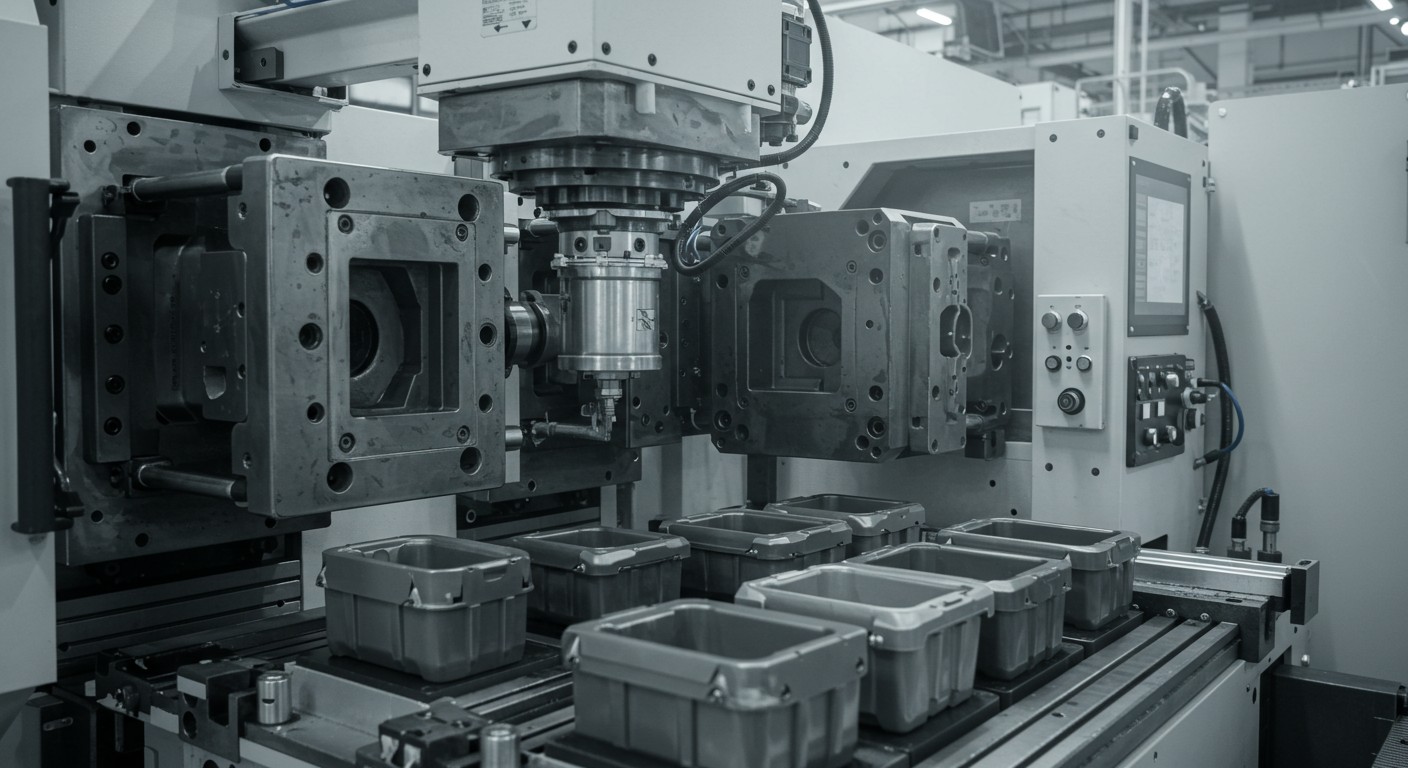

Производство промышленных пластиковых емкостей требует применения высокоточных технологий для обеспечения прочности и долговечности изделий. Инжекционное литьё под высоким давлением позволяет создавать емкости с точными размерами, ровными стенками и гладкой поверхностью, что особенно важно при работе с химическими веществами и агрессивными средами. Для объемных баков и емкостей нестандартной формы применяется экструзионно-выдувное литьё, обеспечивающее равномерную толщину стенок и высокую механическую прочность изделий. Современные линии оснащены автоматическим контролем температуры, давления и скорости впрыска, что минимизирует риск дефектов, деформаций и внутренних трещин.

Кроме того, технологии литья позволяют интегрировать функциональные элементы: герметичные крышки, ручки для удобства транспортировки, мерные отметки и элементы для штабелирования. Применение армирующих добавок, стабилизаторов и УФ-стабилизаторов обеспечивает долговечность, устойчивость к химическим веществам, перепадам температуры и внешним механическим воздействиям. 3D-моделирование и прототипирование позволяют оптимизировать форму емкости, снизить расход материала и ускорить процесс проектирования, что делает производство более эффективным и экономичным.

Выбор пластика для промышленных емкостей

Выбор материала напрямую влияет на безопасность, долговечность и функциональность емкостей. Для промышленных нужд чаще всего используют полиэтилен (PE), полипропилен (PP), поливинилхлорид (PVC), полиэтилен высокой плотности (HDPE) и поликарбонат (PC). Полиэтилен устойчив к воздействию кислот, щелочей и растворителей, полипропилен отличается термостойкостью и прочностью, PVC обеспечивает химическую стойкость к растворителям, HDPE — ударопрочность и устойчивость к механическим нагрузкам, а поликарбонат позволяет создавать прозрачные емкости для визуального контроля содержимого. Добавление армирующих компонентов, стабилизаторов и антистатических добавок повышает долговечность, износостойкость и химическую стойкость продукции.

Современные материалы позволяют производить емкости различных объемов — от небольших лабораторных контейнеров до промышленных баков объемом несколько тысяч литров. Все материалы сертифицированы для промышленного использования и обеспечивают безопасную эксплуатацию в самых разных условиях, включая контакт с агрессивными химическими веществами и хранение при перепадах температуры.

Преимущества пластиковых емкостей

- Высокая химическая стойкость и устойчивость к агрессивным веществам

- Прочность и долговечность при транспортировке и эксплуатации

- Герметичность и удобство в использовании

- Легкость и экономичность при производстве и транспортировке

- Возможность интеграции функциональных элементов

Процесс производства шаг за шагом

Процесс начинается с подготовки и гранулирования пластика, который затем расплавляется и подается в форму под высоким давлением. После охлаждения и отверждения емкости извлекаются, проходят обработку: удаление облоя, шлифовку, сверление отверстий, нанесение маркировки и подготовку для крышек или других элементов. Для крупных и герметичных емкостей устанавливаются уплотнители, проводится тест на герметичность и проверка прочности. Автоматизированный контроль на всех этапах позволяет выявлять дефекты, минимизировать брак и обеспечивать стабильное качество продукции при серийном производстве.

Готовые промышленные пластиковые емкости после производства

Контроль качества и стандарты

Контроль качества является ключевым этапом производства промышленных пластиковых емкостей. Проверяются геометрические параметры, прочность, герметичность, устойчивость к химическим веществам, перепадам температуры и механическим нагрузкам. Автоматизированные системы контроля позволяют выявлять дефекты на ранних стадиях и предотвращают попадание брака на рынок. Соблюдение международных стандартов ISO, ASTM и национальных норм гарантирует надежность, долговечность и безопасность эксплуатации. Качественные пластиковые емкости обеспечивают безопасность хранения и транспортировки промышленных жидкостей и материалов, а также повышают эффективность производственных процессов.

Использование современных технологий, качественных материалов и строгого контроля на всех этапах производства позволяет создавать пластиковые емкости для промышленных нужд, которые сочетают надежность, долговечность и функциональность. Литьё пластиковых емкостей — это сочетание инновационных инженерных решений и высокого качества, что делает продукцию востребованной на рынке промышленного оборудования и материалов.