Транспортировка жидкостей, особенно химических, пищевых или технических, требует надежных, безопасных и долговечных емкостей. Пластиковые емкости для транспортировки жидкостей обеспечивают сохранность продукта, предотвращают протечки и позволяют безопасно перевозить жидкости на любые расстояния. Литьё пластиковых емкостей — это высокотехнологичный процесс, который позволяет создавать изделия с точной геометрией, герметичными крышками и дополнительными функциональными элементами. Сегодня такие емкости широко применяются в пищевой, химической, фармацевтической и промышленной сферах, где надежность упаковки напрямую влияет на эффективность и безопасность транспортировки.

Содержание

- Технологии литья пластиковых емкостей

- Выбор материалов для транспортных емкостей

- Преимущества пластиковых емкостей

- Процесс производства шаг за шагом

- Контроль качества и стандарты

Технологии литья пластиковых емкостей

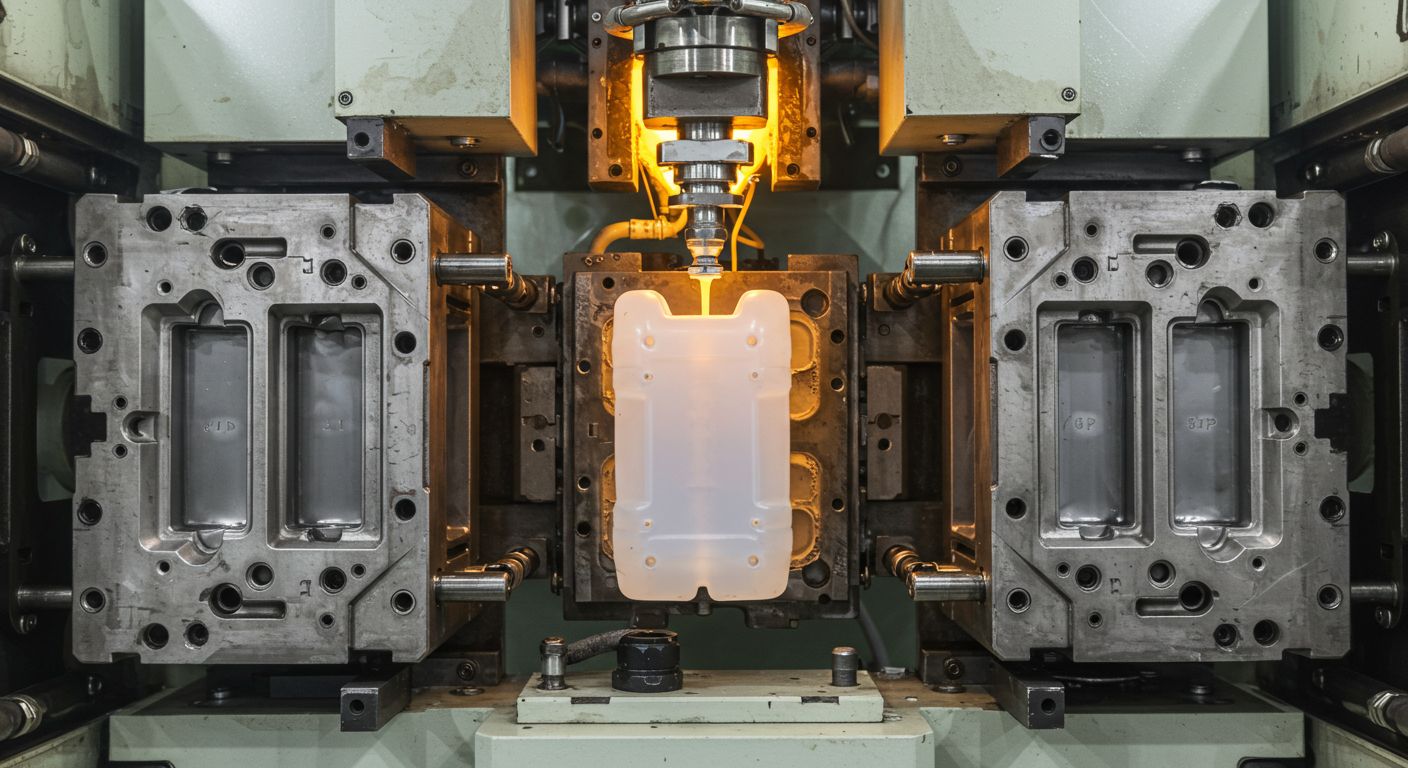

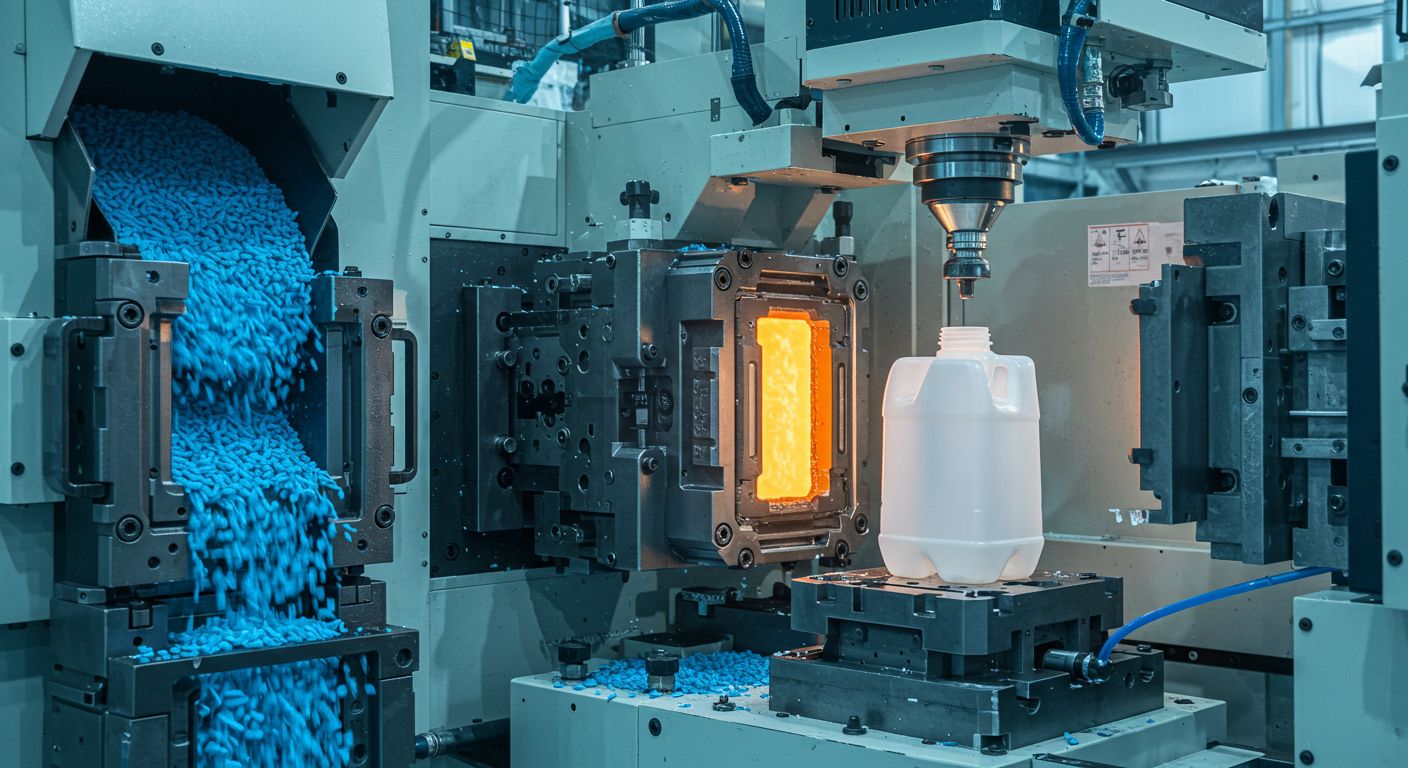

Процесс производства емкостей для транспортировки жидкостей требует высокой точности и надежности. Наиболее востребованным методом является инжекционное литьё под высоким давлением, позволяющее создавать изделия с ровными стенками, гладкой поверхностью и точными геометрическими параметрами. Для крупных емкостей или емкостей сложной формы применяется экструзионно-выдувное литьё, обеспечивающее равномерную толщину стенок и высокую механическую прочность. Эти технологии позволяют интегрировать в конструкцию емкости функциональные элементы: герметичные крышки, ручки для транспортировки, соединительные и штабелируемые элементы, что повышает удобство эксплуатации и безопасность перевозки жидкостей.

Современные линии литья оснащены автоматическим контролем температуры, давления и скорости впрыска, что минимизирует риск брака и дефектов. Применение армирующих добавок, стабилизаторов и антихимических покрытий делает изделия долговечными, устойчивыми к перепадам температуры, химическим воздействиям и механическим нагрузкам. 3D-моделирование и прототипирование позволяют создавать емкости с уникальными формами и оптимальной геометрией, повышая экономичность производства и снижая расход материалов без потери качества.

Выбор материалов для транспортных емкостей

Ключевой фактор успешной транспортировки жидкостей — выбор материала. Наиболее применяемыми являются полиэтилен (PE), полипропилен (PP), полиэтилен высокой плотности (HDPE) и поликарбонат (PC). Полиэтилен устойчив к воздействию кислот, щелочей и растворителей, полипропилен отличается прочностью и термостойкостью, HDPE обладает высокой ударопрочностью и долговечностью, а поликарбонат позволяет визуально контролировать уровень жидкости и обеспечивает дополнительную прозрачность. Добавление армирующих компонентов, стабилизаторов и антистатических присадок повышает устойчивость к внешним воздействиям, химическим средам и механическим нагрузкам, что особенно важно для перевозки агрессивных жидкостей.

Современные пластики позволяют изготавливать емкости различных объемов — от 5 литров до нескольких тысяч литров — и различных форм, адаптированных под требования транспорта и условий эксплуатации. Сертифицированные материалы обеспечивают долговечность, надежность и безопасность использования, позволяя использовать емкости многократно и уменьшать затраты на замену упаковки.

Преимущества пластиковых емкостей

- Высокая герметичность и защита от протечек

- Устойчивость к химическим веществам и перепадам температуры

- Легкость и удобство транспортировки

- Долговечность и возможность многоразового использования

- Возможность интеграции ручек, мерных шкал и крышек

Процесс производства шаг за шагом

Производство емкостей для транспортировки жидкостей начинается с гранулирования пластика и его подготовки к расплавлению. Затем расплавленный материал подается в форму под высоким давлением. После остывания и отверждения емкости извлекаются, проходят обработку: удаление облоя, шлифовку, сверление отверстий и подготовку для установки крышек. Герметичность проверяется на специальных стендах, а автоматизированные линии контроля позволяют выявлять дефекты на ранних этапах, минимизируя брак и обеспечивая стабильное качество продукции при массовом производстве.

Готовые пластиковые емкости для безопасной транспортировки жидкостей

Контроль качества и стандарты

Контроль качества — ключевой этап производства емкостей для перевозки жидкостей. Проверяются геометрические параметры, герметичность, устойчивость к химическим веществам, механическая прочность и термостойкость. Соблюдение международных стандартов ISO, ASTM и национальных норм гарантирует долговечность, надежность и безопасность эксплуатации. Автоматизированные системы контроля выявляют дефекты на ранних стадиях, предотвращая попадание брака на рынок. Высококачественные пластиковые емкости обеспечивают безопасность перевозки, сохранность содержимого и удобство эксплуатации в любых условиях.

Использование современных технологий, качественных материалов и строгого контроля позволяет создавать пластиковые емкости для транспортировки жидкостей, которые сочетают надежность, долговечность и функциональность. Литьё пластиковых емкостей — это сочетание инженерной точности, инновационных решений и высокого качества, что делает продукцию востребованной на рынке транспортной и промышленной упаковки.