Декоративные изделия создают атмосферу уюта и эстетики в интерьерах, витринах магазинов и выставочных пространствах. Однако, помимо внешнего вида, не менее важна прочность и долговечность элементов, из которых они состоят. Пластиковые корпуса для декоративных изделий выполняют сразу несколько функций: защищают внутренние механизмы и элементы освещения, придают изделию законченный эстетический вид и обеспечивают удобство сборки и эксплуатации. Литьё пластиковых корпусов для декоративных изделий — это сложный технологический процесс, который сочетает точность формы, высокое качество материала и возможность создавать изделия с уникальным дизайном. Именно благодаря современным технологиям литья декоративные элементы могут быть легкими, прочными и визуально привлекательными, удовлетворяя требования как дизайнеров, так и конечных пользователей.

Содержание

- Технологии литья для декоративных изделий

- Выбор пластика для декоративных корпусов

- Преимущества пластиковых корпусов

- Этапы производства корпусов

- Контроль качества и стандарты

Технологии литья для декоративных изделий

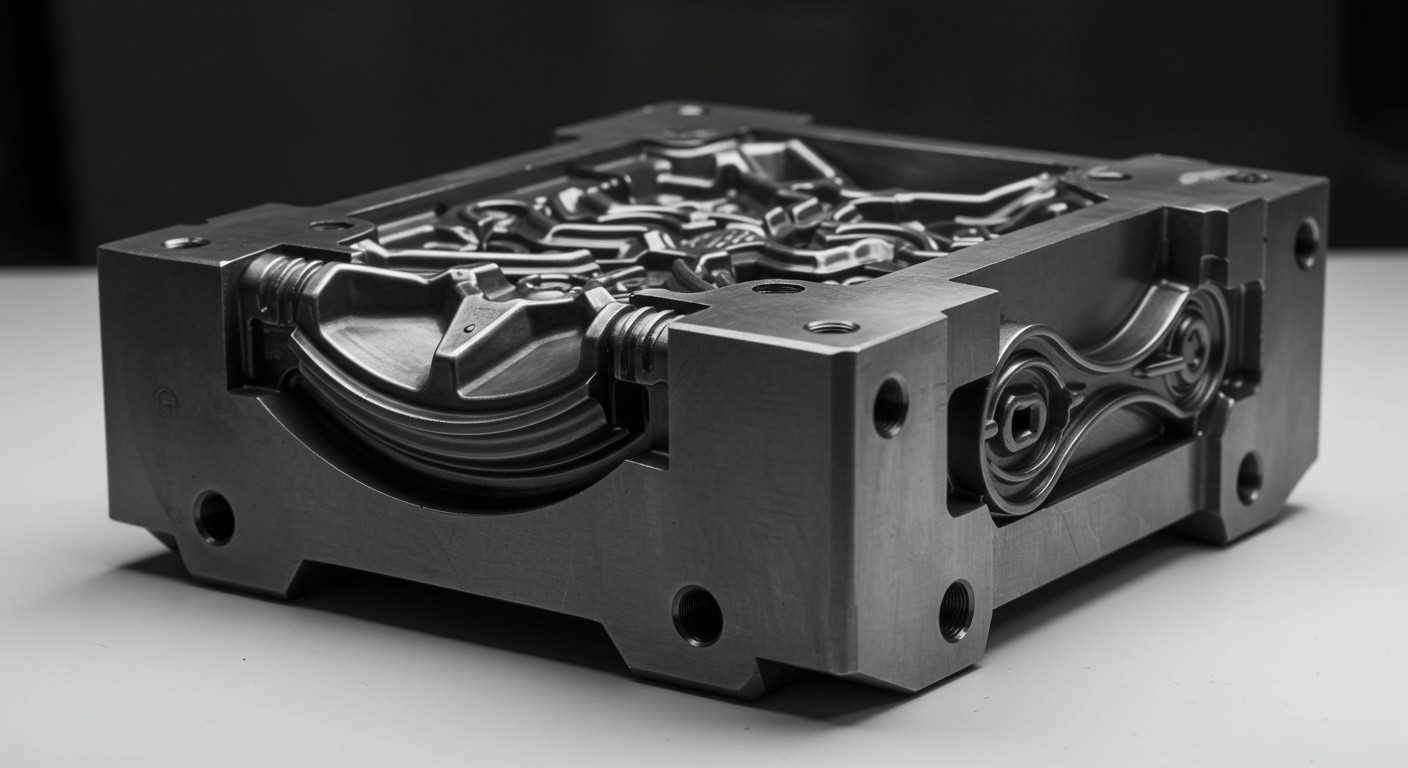

Процесс литья пластиковых корпусов для декоративных изделий начинается с разработки точной формы, которая учитывает все дизайнерские и функциональные особенности изделия. Наиболее эффективным методом является инжекционное литьё, при котором расплавленный пластик под высоким давлением заполняет форму, создавая сложные детали с тонкими стенками, рельефными элементами и точными отверстиями. Этот метод позволяет производить как серийные, так и уникальные декоративные элементы с высокой повторяемостью и качественной отделкой. Современные автоматизированные линии контролируют температуру, давление и скорость впрыска, что минимизирует внутренние напряжения и дефекты, обеспечивая стабильное качество и долговечность изделий.

Для декоративных элементов важно не только качество и прочность, но и визуальная привлекательность. Использование специальных добавок, армирующих компонентов и стабилизаторов позволяет улучшить прозрачность, блеск и цветовую насыщенность пластика. С помощью современных технологий можно создавать корпуса с имитацией текстуры дерева, металла, камня или стекла, что открывает широкие возможности для дизайнеров и позволяет воплощать самые смелые идеи в интерьере или декоративных проектах. Литьё также позволяет интегрировать внутренние крепления, места для светодиодного освещения и элементы сборки, упрощая монтаж и эксплуатацию изделий.

Выбор пластика для декоративных корпусов

Выбор материала определяет долговечность, прочность и визуальные свойства изделия. Наиболее популярными материалами для декоративных корпусов являются ABS, поликарбонат (PC), полипропилен (PP) и полиамид (PA). ABS обладает высокой ударопрочностью и стабильностью размеров, поликарбонат отличается прозрачностью и термостойкостью, полипропилен легкий и гибкий, а полиамид устойчив к механическим нагрузкам. Смеси с добавлением армирующих наполнителей и стабилизаторов повышают прочность, термостойкость и устойчивость к ультрафиолету, что особенно важно для декоративных изделий, эксплуатируемых на открытом воздухе или под воздействием солнечного света.

Особое внимание уделяется экологичности и безопасности материалов. Современные пластики не выделяют токсических веществ, не теряют цвета и формы при длительном использовании и безопасны для применения в интерьерах и общественных пространствах. Использование перерабатываемых и устойчивых к внешним воздействиям материалов делает изделия долговечными и экономически эффективными.

Преимущества пластиковых корпусов

- Прочность и устойчивость к механическим повреждениям

- Легкость и удобство транспортировки и монтажа

- Возможность точной повторяемости деталей и серийного производства

- Эстетичный внешний вид с возможностью цветных и текстурных решений

- Устойчивость к ультрафиолету и химическим воздействиям

Этапы производства корпусов

Процесс производства начинается с проектирования формы и подготовки пластика. Затем материал расплавляется и под высоким давлением подается в форму, где остывает и отверждается. После извлечения из формы корпуса проходят механическую обработку: удаление облоя, шлифовку, сверление и подготовку для покраски или покрытия защитными слоями. Дальнейшая обработка может включать нанесение декоративных текстур, окраску, маркировку и упаковку. На каждом этапе производства применяется автоматизированный контроль качества для минимизации брака и обеспечения стабильного результата.

Готовые пластиковые корпуса для декоративных изделий после производства

Контроль качества и стандарты

Контроль качества является ключевым аспектом при производстве пластиковых корпусов для декоративных изделий. Проверяются геометрические параметры, точность отверстий, устойчивость к механическим нагрузкам и воздействию ультрафиолета, прочность окраски и декоративного покрытия. Использование автоматизированных систем контроля позволяет выявлять дефекты на ранних стадиях и предотвращать попадание брака на рынок. Соблюдение международных стандартов ISO и национальных норм гарантирует долговечность, надежность и эстетичность изделий. Это особенно важно для декоративных объектов, которые должны сохранять свой вид и функциональность на протяжении многих лет.

Инвестиции в современные технологии, качественные материалы и системный контроль на всех этапах производства позволяют создавать пластиковые корпуса для декоративных изделий, отличающиеся надежностью, долговечностью и привлекательным внешним видом. Литьё пластиковых корпусов сочетает инженерную точность, инновационные решения и строгий контроль качества, что делает продукцию востребованной и конкурентоспособной на рынке декоративных изделий.