Медицинское оборудование требует высокой точности, надежности и безопасности всех компонентов. Пластиковые корпуса играют ключевую роль, защищая внутренние элементы приборов от влаги, химических реагентов, ударов и перепадов температуры. Литьё пластиковых корпусов для медицинского оборудования — это высокотехнологичный процесс, обеспечивающий точность формы, прочность и долговечность изделий. От качества корпуса напрямую зависит надежность и срок службы медицинских приборов, безопасность пациентов и удобство работы медицинского персонала. Сегодня пластиковые корпуса используются в диагностическом оборудовании, лабораторных анализаторах, дыхательных аппаратах, мониторах пациента и множестве других устройств, где точность и надежность критичны.

Содержание

- Технологии литья корпусов для медицины

- Выбор пластика для медицинских корпусов

- Преимущества пластиковых корпусов для медицины

- Процесс производства шаг за шагом

- Контроль качества и стандарты

Технологии литья корпусов для медицины

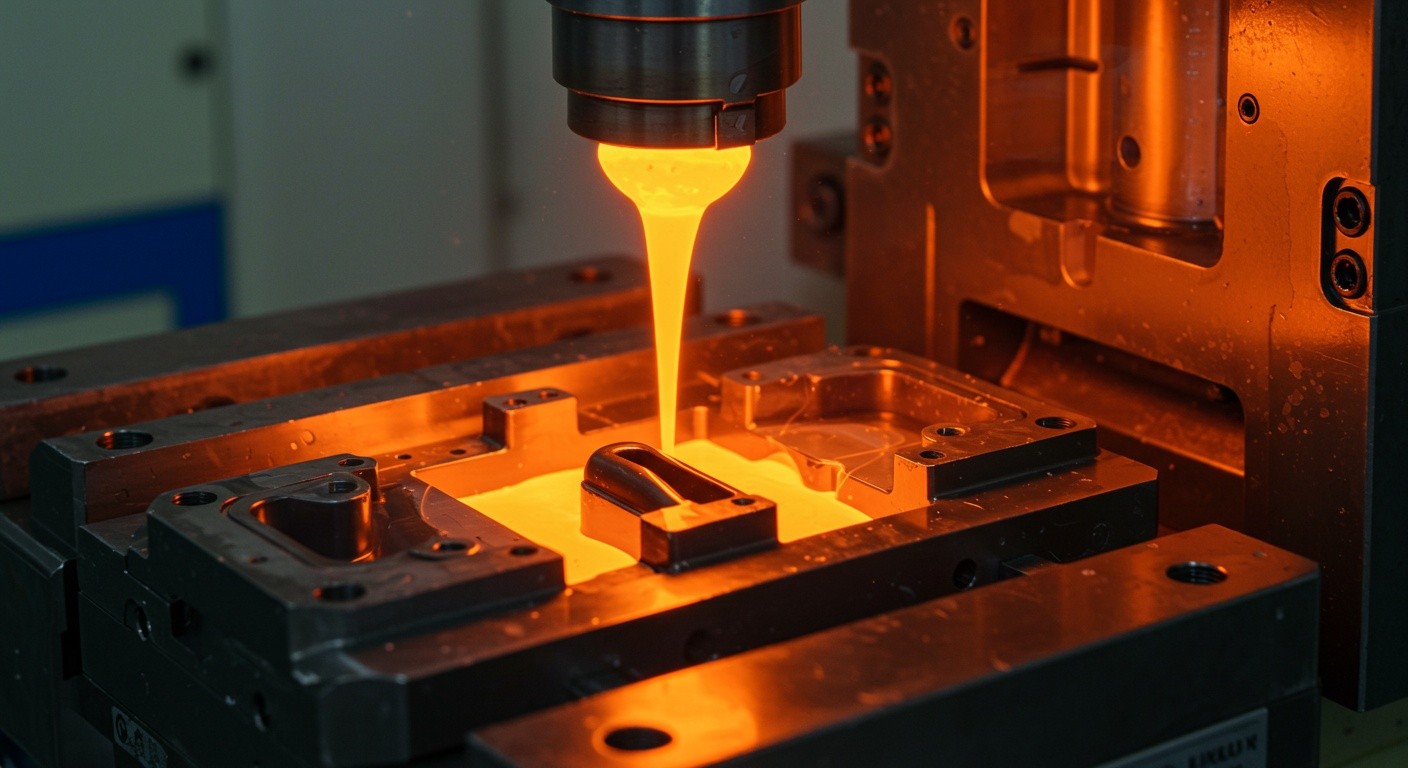

Производство пластиковых корпусов для медицинского оборудования требует высокой точности, чтобы обеспечить идеальную геометрию, прочность и долговечность изделий. Наиболее эффективной технологией является инжекционное литьё под высоким давлением, при котором расплавленный пластик подается в форму и формирует детали сложной конструкции с тонкими стенками, точными отверстиями и рельефными элементами. Для серийного производства применяются автоматизированные линии с контролем температуры и давления, что минимизирует дефекты и обеспечивает стабильное качество продукции. Технологии литья позволяют создавать корпуса для лабораторного и диагностического оборудования, мониторов пациента, аппаратов ИВЛ и других устройств, обеспечивая точность сборки и защиту внутренних компонентов от повреждений, влаги и химических воздействий.

Современные производственные линии оснащены системами управления скоростью впрыска и охлаждения, что предотвращает внутренние напряжения и деформации. Армирующие добавки и стабилизаторы повышают ударопрочность, термостойкость и долговечность изделий. Такой подход обеспечивает надежную защиту внутренних компонентов, увеличивает срок службы медицинских приборов и позволяет производителям создавать эстетически привлекательные и эргономичные корпуса, соответствующие строгим требованиям медицины.

Выбор пластика для медицинских корпусов

Выбор материала — ключевой аспект производства медицинских корпусов. Наиболее часто используются поликарбонат (PC), ABS, полипропилен (PP), полиамид (PA) и смеси с армирующими наполнителями. Поликарбонат отличается высокой ударопрочностью и термостойкостью, ABS обеспечивает жесткость и химическую устойчивость, PP легкий и гибкий материал, а полиамид выдерживает механические нагрузки и экстремальные температуры. Смеси с добавлением стекловолокна повышают прочность и износостойкость, что особенно важно для приборов, подвергающихся интенсивной эксплуатации и транспортировке. Современные стабилизаторы делают пластики устойчивыми к ультрафиолету, перепадам температуры и воздействию агрессивных химических веществ, обеспечивая долговечность и надежность корпусов.

Особое внимание уделяется безопасности и биосовместимости материалов. Пластики сертифицированы по международным стандартам, не выделяют токсических веществ и соответствуют нормам стерилизации и санитарных требований. Использование перерабатываемых и экологически чистых материалов делает производство устойчивым, а продукцию безопасной для пациентов и медицинского персонала.

Преимущества пластиковых корпусов для медицины

- Высокая прочность и ударостойкость

- Термостойкость и стабильная форма деталей

- Защита внутренних компонентов от влаги и химических веществ

- Легкость и снижение веса медицинских приборов

- Эстетичный внешний вид и возможность эргономичного дизайна

Процесс производства шаг за шагом

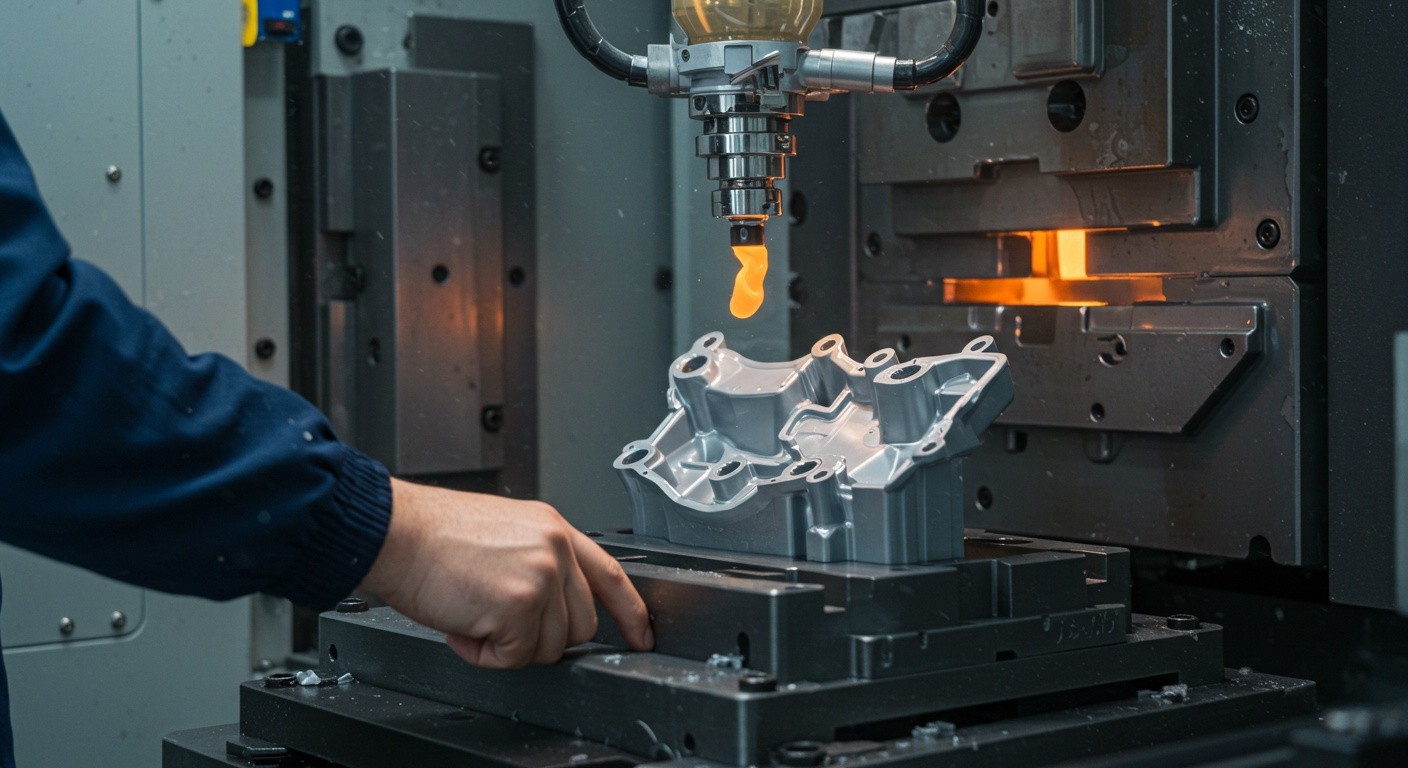

Производственный процесс начинается с выбора и подготовки пластика, который расплавляется и под высоким давлением подается в форму. После остывания и отверждения корпуса извлекаются из формы, проводится механическая обработка: удаление облоя, шлифовка поверхности, сверление отверстий для крепежа. Далее изделия окрашиваются или покрываются защитными слоями при необходимости, маркируются и упаковываются. Автоматизированный контроль на каждом этапе позволяет выявлять дефекты на ранних стадиях и минимизировать брак, обеспечивая стабильное качество продукции при серийном производстве медицинских корпусов.

Готовые пластиковые корпуса для медицинского оборудования после производства

Контроль качества и стандарты

Контроль качества — важнейший аспект производства пластиковых корпусов для медицинского оборудования. Проверяются геометрические параметры, точность отверстий, ударопрочность, термостойкость, устойчивость к химическим веществам и стерилизации. Использование автоматизированных систем контроля позволяет выявлять дефекты на ранних стадиях и предотвращать попадание брака на рынок. Соблюдение международных стандартов ISO, ISO 13485, RoHS и национальных нормативов обеспечивает долговечность, надежность и безопасность медицинских приборов, что особенно важно для оборудования, которое используется ежедневно и в критических условиях.

Инвестиции в современные технологии, качественные материалы и системный контроль на всех этапах производства позволяют создавать пластиковые корпуса для медицинского оборудования, отличающиеся высокой надежностью, долговечностью и безопасностью. Литьё пластиковых корпусов — это сочетание инженерной точности, инновационных решений и строгого контроля качества, что делает продукцию востребованной и конкурентоспособной на современном рынке медицинского оборудования.