Современная электроника требует надежной и долговечной защиты внутренних компонентов от внешних воздействий — влаги, пыли, ударов и перепадов температуры. Литьё пластиковых корпусов для электроники — это высокотехнологичный процесс, который позволяет создавать изделия с точной геометрией, высокой прочностью и привлекательным внешним видом. От качества корпуса напрямую зависит срок службы и надежность электронного устройства, его безопасность и удобство эксплуатации. Сегодня пластиковые корпуса применяются в промышленной автоматике, бытовой технике, медицинских приборах и телекоммуникационном оборудовании, что делает литьё пластиковых корпусов ключевым элементом современного производства электроники.

Содержание

- Технологии литья корпусов для электроники

- Выбор пластика для электронных корпусов

- Преимущества современных пластиковых корпусов

- Процесс производства шаг за шагом

- Контроль качества и стандарты

Технологии литья корпусов для электроники

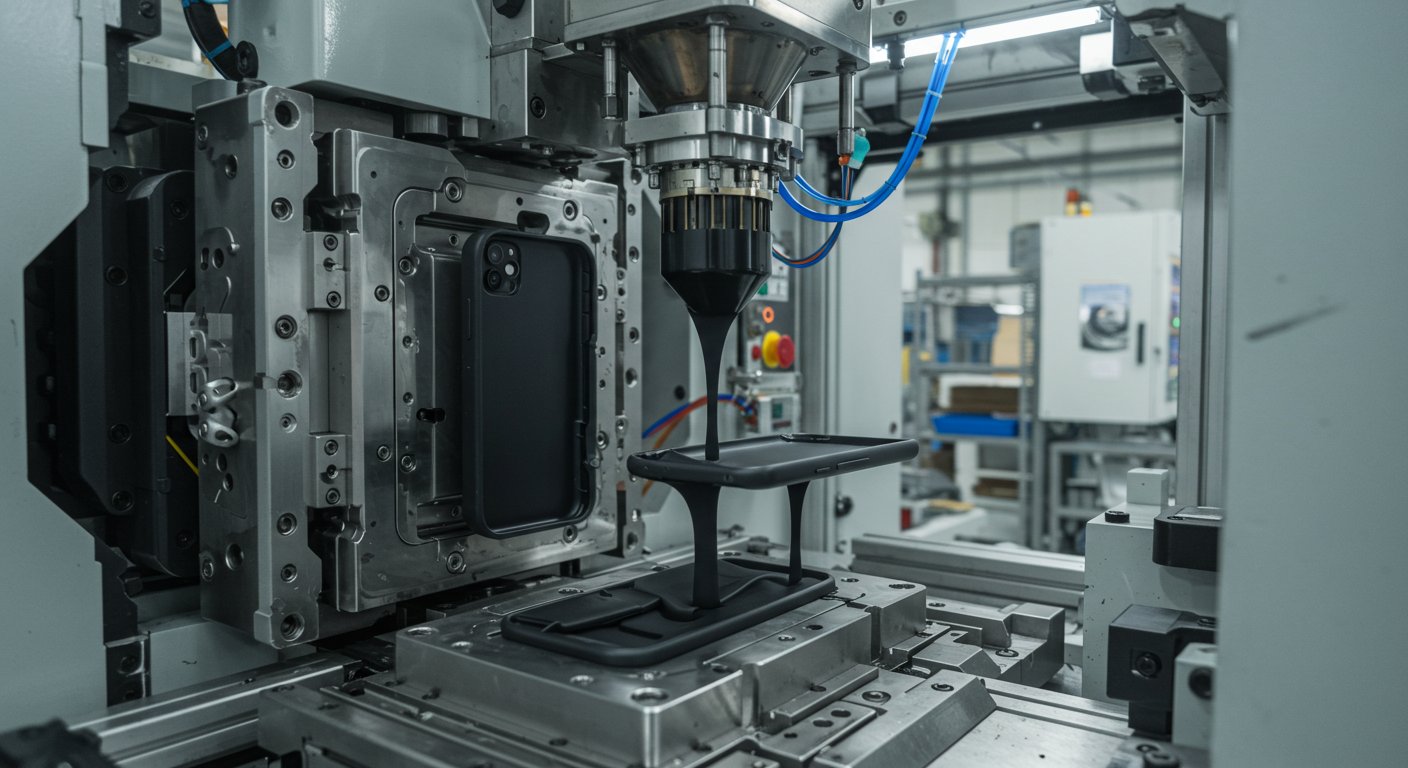

Производство пластиковых корпусов для электроники требует высокой точности и современных технологий, чтобы обеспечить геометрическую стабильность, прочность и эстетичность изделий. Наиболее востребованным методом является литьё под давлением (инжекционное литьё), при котором расплавленный пластик под высоким давлением вводится в форму. Такой подход позволяет создавать сложные детали с тонкими стенками, точными отверстиями и рельефными элементами, что особенно важно для компактных и многофункциональных электронных устройств. Для серийного производства используются автоматизированные линии с контролем температуры и давления, что минимизирует дефекты и обеспечивает стабильное качество продукции.

Современные линии литья оснащены системами точного управления скоростью впрыска и охлаждения, что позволяет избегать внутренних напряжений, деформаций и неровностей поверхности. Дополнительно применяются армирующие добавки и специальные стабилизаторы, повышающие ударопрочность, термостойкость и долговечность корпусов. Благодаря этим технологиям пластиковые корпуса сохраняют форму, обеспечивают надежную защиту электроники и позволяют производителям создавать высококачественные изделия с привлекательным внешним видом.

Выбор пластика для электронных корпусов

Выбор материала напрямую влияет на прочность, долговечность и функциональные свойства корпуса. Наиболее часто применяются поликарбонат (PC), полипропилен (PP), ABS и полиамид (PA). Поликарбонат отличается высокой ударопрочностью и термостойкостью, ABS обеспечивает хорошую жесткость и устойчивость к химическим воздействиям, PP легкий и гибкий материал, а полиамид устойчив к механическим нагрузкам и высокой температуре. Современные добавки и стабилизаторы позволяют улучшать свойства пластика: повышать устойчивость к ультрафиолету, огнестойкость, антистатику и механическую прочность, что делает корпуса надежными и долговечными даже при интенсивной эксплуатации.

Особое внимание уделяется безопасности материалов. Все пластики сертифицированы и соответствуют международным стандартам, не выделяют токсичных веществ и безопасны для использования в бытовых, медицинских и промышленных устройствах. Применение экологически чистых и перерабатываемых материалов делает производство устойчивым и современным, а продукцию — безопасной и долговечной для конечного пользователя.

Преимущества современных пластиковых корпусов

- Высокая прочность и ударостойкость

- Термостойкость и стабильная форма деталей

- Защита внутренних компонентов от влаги и пыли

- Легкость и снижение веса готового изделия

- Эстетичный внешний вид и широкие возможности дизайна

Процесс производства шаг за шагом

Процесс начинается с выбора и подготовки пластика, который затем расплавляется и под высоким давлением подается в форму. После остывания и отверждения корпус извлекается из формы и проходит механическую обработку, включая удаление облоя, шлифовку и сверление отверстий для крепежа. Далее изделия окрашиваются или покрываются защитными слоями при необходимости, маркируются и упаковываются. Автоматизированный контроль на каждом этапе позволяет выявлять дефекты и минимизировать брак, обеспечивая стабильное качество продукции даже при больших объемах производства.

Готовые пластиковые корпуса для электронных устройств после производства

Контроль качества и стандарты

Контроль качества является ключевым фактором в производстве пластиковых корпусов для электроники. Проверяются геометрические параметры, точность отверстий, прочность, термостойкость, ударопрочность и соответствие требованиям электрической изоляции. Использование автоматизированных систем контроля позволяет выявлять дефекты на ранних стадиях и предотвращать попадание брака на рынок. Строгое соблюдение международных стандартов ISO, RoHS и национальных нормативов обеспечивает долговечность, надежность и безопасность эксплуатации, что особенно важно для промышленных, бытовых и медицинских устройств.

Инвестиции в современные технологии, качественные материалы и системный контроль на всех этапах производства позволяют создавать пластиковые корпуса для электроники, которые отличаются высокой надежностью, долговечностью и безопасностью. Литьё пластиковых корпусов — это сочетание инженерной точности, инновационных решений и строгого контроля качества, что делает продукцию востребованной и конкурентоспособной на современном рынке электроники.