Промышленное оборудование требует максимальной надежности, точности и долговечности всех своих компонентов. Пластиковые корпуса играют ключевую роль в защите механизмов, электронных блоков и управляющих модулей от влаги, пыли, химических веществ и механических повреждений. Литьё пластиковых корпусов для промышленного оборудования — это высокотехнологичный процесс, который позволяет создавать изделия с точной геометрией, высокой прочностью и устойчивостью к экстремальным условиям эксплуатации. От качества корпуса зависит надежность всей системы, срок службы оборудования и безопасность работников, использующих технику ежедневно.

Содержание

- Технологии литья корпусов для промышленного оборудования

- Выбор пластика для промышленных корпусов

- Преимущества современных промышленных корпусов

- Процесс производства шаг за шагом

- Контроль качества и стандарты

Технологии литья корпусов для промышленного оборудования

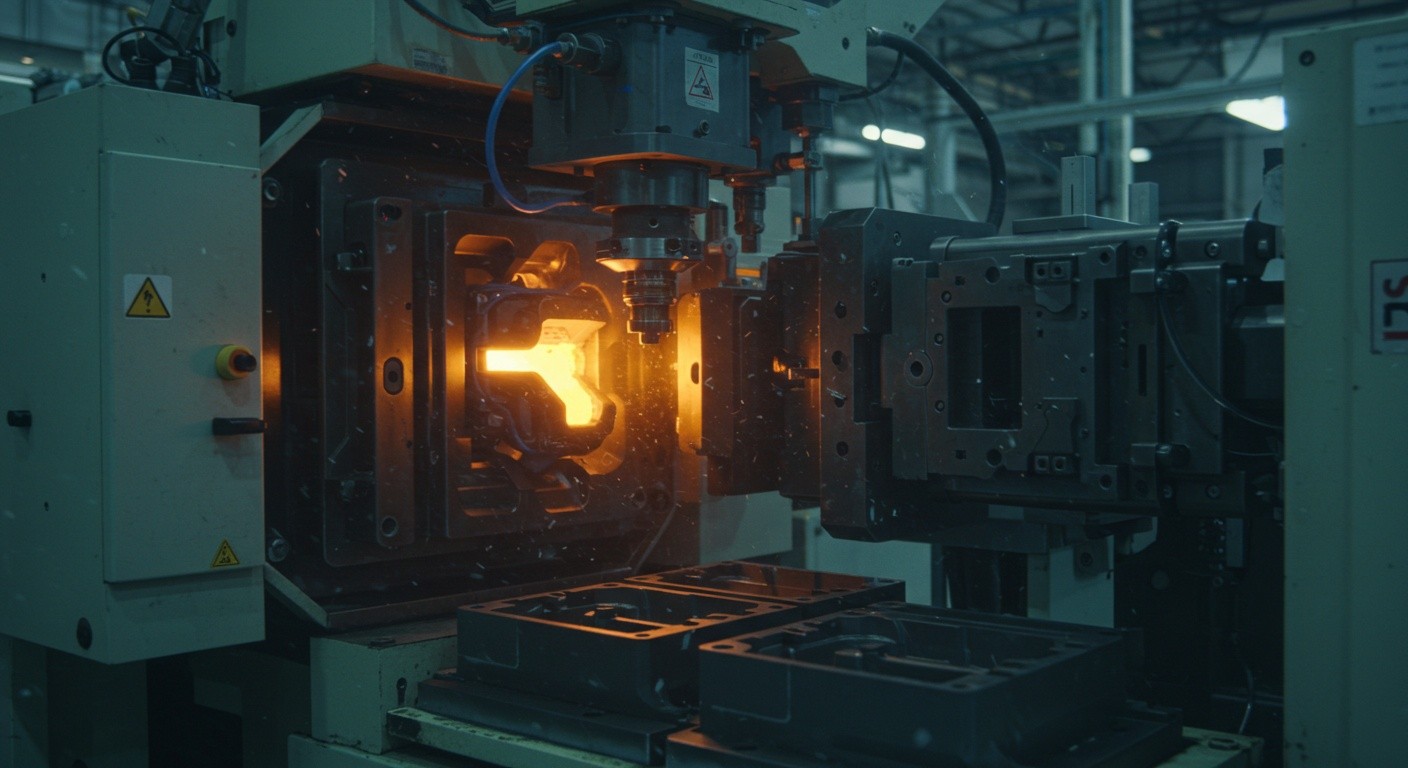

Производство пластиковых корпусов для промышленного оборудования требует высокой точности и современных технологий, чтобы обеспечить надежную защиту и долговечность изделий. Наиболее востребованным методом является инжекционное литьё под высоким давлением, при котором расплавленный пластик заполняет форму и создает детали сложной конструкции с тонкими стенками, точными отверстиями и рельефными элементами. Такой метод позволяет выпускать корпуса для электрощитков, управляющих панелей, датчиков, приводов и других компонентов оборудования с высокой повторяемостью и точностью. Автоматизированные линии с точным контролем температуры, давления и скорости впрыска минимизируют риск брака, обеспечивая стабильное качество продукции и соответствие промышленным стандартам.

Современные технологии также включают применение армирующих добавок, стекловолокна и стабилизаторов, которые повышают прочность, ударостойкость и термостойкость корпусов. Автоматизированные системы охлаждения и контроля скорости впрыска позволяют избегать внутренних напряжений и деформаций. Благодаря этим решениям пластиковые корпуса выдерживают экстремальные нагрузки, защищают внутренние компоненты и позволяют производителям создавать легкие, надежные и эстетически привлекательные изделия, соответствующие современным требованиям промышленности.

Выбор пластика для промышленных корпусов

Выбор материала напрямую влияет на эксплуатационные характеристики, прочность и долговечность корпуса. В промышленной отрасли наиболее востребованы поликарбонат (PC), ABS, полиамид (PA), полипропилен (PP) и их смеси с армирующими наполнителями. Поликарбонат обладает высокой ударопрочностью и термостойкостью, ABS обеспечивает жесткость и химическую устойчивость, PP легкий и гибкий материал, а полиамид устойчив к механическим нагрузкам и температурным перепадам. Добавление стекловолокна и специальных стабилизаторов повышает прочность, износостойкость и долговечность деталей, особенно при интенсивной эксплуатации и агрессивных условиях работы оборудования.

Особое внимание уделяется безопасности материалов и их соответствию стандартам промышленной эксплуатации. Все пластики сертифицированы и безопасны для работы в промышленных средах, устойчивы к химическим воздействиям, температурным колебаниям и механическим нагрузкам. Использование современных, экологически чистых и перерабатываемых материалов делает производство корпусов устойчивым и экономически эффективным, а продукцию — надежной и долговечной.

Преимущества современных промышленных корпусов

- Высокая прочность и ударостойкость

- Термостойкость и стабильная форма деталей

- Защита внутренних компонентов от влаги, пыли и химии

- Снижение веса и улучшение эргономики оборудования

- Эстетичный внешний вид и возможности индивидуального дизайна

Процесс производства шаг за шагом

Процесс начинается с выбора и подготовки пластика, который расплавляется и под высоким давлением подается в форму. После остывания и отверждения корпуса извлекаются из формы, затем проводится механическая обработка: удаление облоя, сверление отверстий, шлифовка и обработка поверхностей. Дальнейшая обработка может включать окраску, нанесение защитных покрытий и маркировку. Автоматизированный контроль на каждом этапе позволяет выявлять дефекты и минимизировать брак, обеспечивая стабильное качество продукции даже при массовом производстве промышленных корпусов.

Готовые пластиковые корпуса для промышленного оборудования после производства

Контроль качества и стандарты

Контроль качества — ключевой аспект производства пластиковых корпусов для промышленного оборудования. Проверяются геометрические параметры, точность отверстий, ударопрочность, термостойкость, химическая устойчивость и механическая прочность. Использование автоматизированных систем контроля позволяет выявлять дефекты на ранних стадиях и предотвращать попадание брака на рынок. Соблюдение международных стандартов ISO, RoHS и национальных нормативов гарантирует надежность, долговечность и безопасность эксплуатации, что особенно важно для промышленных условий, где от качества каждой детали зависит работа всего оборудования.

Инвестиции в современные технологии, качественные материалы и системный контроль на всех этапах производства позволяют создавать пластиковые корпуса для промышленного оборудования, отличающиеся высокой надежностью, долговечностью и безопасностью. Литьё пластиковых корпусов — это сочетание инженерной точности, инновационных решений и строгого контроля качества, что делает продукцию востребованной и конкурентоспособной на рынке промышленного оборудования.