В современном строительстве и промышленной инфраструктуре прокладка кабелей требует надежных, долговечных и безопасных решений. Пластиковые трубы для кабельных каналов обеспечивают защиту проводки от механических повреждений, влаги, химических воздействий и перепадов температур. Литьё пластиковых труб для кабельных каналов — это высокотехнологичный процесс, включающий выбор качественных материалов, использование современного оборудования и строгий контроль качества на всех этапах. От правильного производства зависит не только сохранность кабелей, но и долговечность всей электрической системы, а также снижение затрат на обслуживание и ремонт.

Содержание

- Технологии литья труб для кабельных каналов

- Выбор пластика для кабельных труб

- Преимущества современных решений

- Процесс производства шаг за шагом

- Контроль качества и стандарты

Технологии литья труб для кабельных каналов

Производство пластиковых труб для кабельных каналов требует точности и применения современных технологий, чтобы обеспечить стабильные размеры, ровную поверхность и высокую прочность изделий. Наиболее востребованная технология — экструзионное литьё. В этом процессе гранулированный пластик плавится и проходит через шнековый экструдер, формируя трубную заготовку, которая затем охлаждается и калибруется. Такая методика позволяет получать трубы с ровными стенками, точными диаметрами и высокой герметичностью, что крайне важно для защиты кабельной проводки от внешних воздействий и предотвращения риска коротких замыканий или повреждений. Для сложных элементов и фасонных деталей используют литьё под давлением, обеспечивающее идеальное соответствие формы и прочное соединение между элементами каналов.

Современные линии оснащены автоматизированными системами контроля температуры, давления и скорости охлаждения, что минимизирует внутренние напряжения, деформации и дефекты поверхности. Для повышения прочности применяются армирующие слои и специальные стабилизаторы, которые увеличивают долговечность труб в условиях повышенной влажности, механических нагрузок и перепадов температур. Благодаря этим технологиям пластиковые трубы для кабельных каналов сохраняют свою геометрию и функциональность на протяжении многих лет, обеспечивая надежную защиту кабельной системы и снижая затраты на обслуживание.

Выбор пластика для кабельных труб

Выбор материала является ключевым фактором при производстве пластиковых труб для кабельных каналов. Наиболее востребованы полиэтилен высокой плотности (HDPE), полипропилен (PP) и поливинилхлорид (PVC). HDPE обеспечивает гибкость и устойчивость к механическим повреждениям, PP выдерживает высокие температуры и химическое воздействие, а PVC гарантирует жесткость, стабильность формы и долговечность. Современные добавки и стабилизаторы повышают устойчивость к ультрафиолету, перепадам температуры и внешним воздействиям, что делает трубы универсальными и надежными для прокладки кабельных систем в любых условиях — как внутри зданий, так и на открытом воздухе.

Особое внимание уделяется безопасности и экологичности материалов. Все пластики сертифицируются на соответствие международным стандартам, не выделяют вредных веществ и безопасны для эксплуатации в жилых и промышленных объектах. Применение перерабатываемых и экологически чистых материалов делает производство современным и устойчивым, а продукцию — долговечной и надежной, что особенно важно для долгосрочного функционирования кабельных систем.

Преимущества современных решений

- Высокая прочность и устойчивость к механическим повреждениям

- Стабильные геометрические параметры труб и долговечность

- Устойчивость к перепадам температуры и химическим воздействиям

- Легкость монтажа и снижение трудозатрат

- Соответствие международным стандартам качества и безопасности

Процесс производства шаг за шагом

Процесс начинается с подготовки и гранулирования пластика, который затем плавится и подается в экструдер. В экструдере материал формируется в трубную заготовку, охлаждается и калибруется для сохранения точных размеров и толщины стенок. После этого трубы проходят проверку на точность диаметра, герметичность и прочность, нарезаются на нужные размеры, маркируются и упаковываются. Автоматизированный контроль на каждом этапе позволяет выявлять дефекты на ранних стадиях и минимизировать брак, что обеспечивает стабильное качество продукции даже при больших объемах производства.

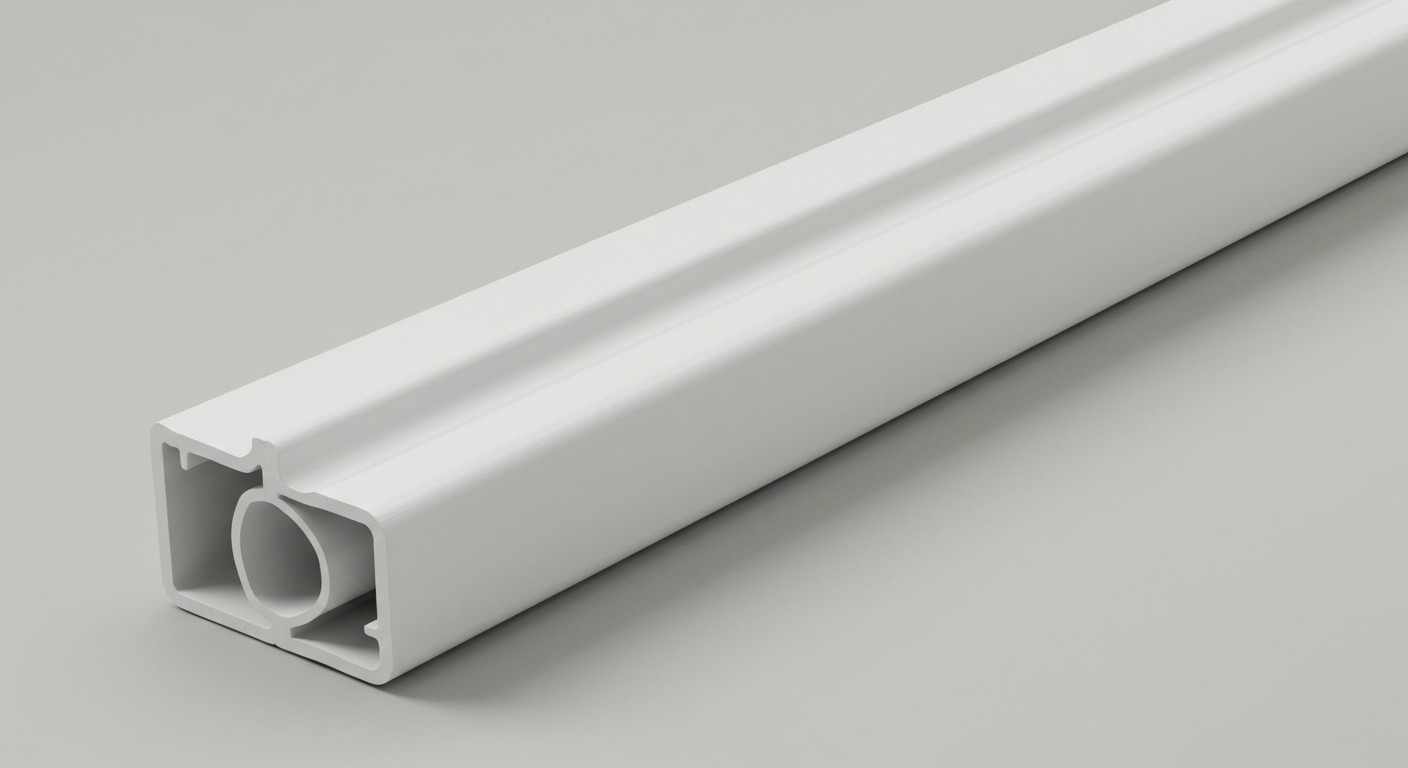

Готовые пластиковые трубы для кабельных каналов после производства

Контроль качества и стандарты

Контроль качества на всех этапах производства пластиковых труб для кабельных каналов — это гарантия надежной эксплуатации и долговечности. Проверяются геометрические параметры, толщина стенок, герметичность, устойчивость к механическим и химическим воздействиям. Использование автоматизированных систем контроля позволяет выявлять дефекты на ранних стадиях и предотвращать попадание брака на рынок. Соблюдение международных стандартов ISO и национальных нормативов обеспечивает долговечность, надежность и безопасность эксплуатации труб, что особенно важно для жилых, коммерческих и промышленных объектов, где долговечность кабельных систем критична для стабильной работы электрооборудования.

Инвестиции в современные технологии, качественные материалы и системный контроль на всех этапах производства позволяют создавать пластиковые трубы для кабельных каналов, которые отличаются высокой надежностью, долговечностью и безопасностью. Литьё пластиковых труб — это сочетание инженерной точности, инновационных решений и строгого контроля качества, что делает продукцию востребованной и конкурентоспособной на современном рынке строительных и промышленных объектов.