Шасси самолета — это ключевая часть конструкции, от которой зависит безопасность и надежность воздушного судна. Традиционные методы производства этих элементов требуют сложного оборудования, больших затрат и длительного времени на тестирование. Сегодня 3D печать позволяет создавать точные прототипы шасси, проверять их на прочность и функциональность, а также производить мелкосерийные партии деталей без необходимости изготовления дорогостоящих инструментов и форм. Эта технология открывает новые возможности для оптимизации конструкции, ускорения разработки и снижения затрат на производство.

Содержание

- Возможности 3D печати элементов шасси

- Материалы и технологии для прототипирования

- Преимущества аддитивного производства

- Примеры применения в авиастроении

Возможности 3D печати элементов шасси

3D печать открывает перед инженерами уникальные возможности для создания элементов шасси:

- Производство сложных геометрических деталей, включая внутренние ребра жесткости и интегрированные соединения;

- Изготовление прототипов для испытаний на прочность и динамические нагрузки;

- Возможность интеграции нескольких компонентов в единый элемент, упрощая сборку и снижая вероятность ошибок;

- Быстрая корректировка и модификация деталей без необходимости переналадки производственного оборудования;

- Создание малосерийных деталей для экспериментальных или специализированных проектов.

Эти возможности позволяют быстрее тестировать новые конструкции и улучшать аэродинамические и эксплуатационные характеристики шасси, снижая время и расходы на прототипирование.

Материалы и технологии для прототипирования

Выбор материала и технологии 3D печати критичен для успешного прототипирования шасси:

- Металлические порошки (титан, алюминиевые сплавы, нержавеющая сталь) для прочных и долговечных деталей;

- Композитные материалы и термопласты для легких, функциональных прототипов;

- Фотополимерные смолы высокой точности для мелких и сложных компонентов;

- Селективное лазерное плавление (SLM) и лазерное спекание (DMLS) для металлических элементов;

- Гибридные технологии, позволяющие объединять разные материалы для оптимального сочетания прочности и веса.

Современные материалы обеспечивают надежность прототипов и позволяют производить элементы шасси, соответствующие высоким стандартам авиационной отрасли.

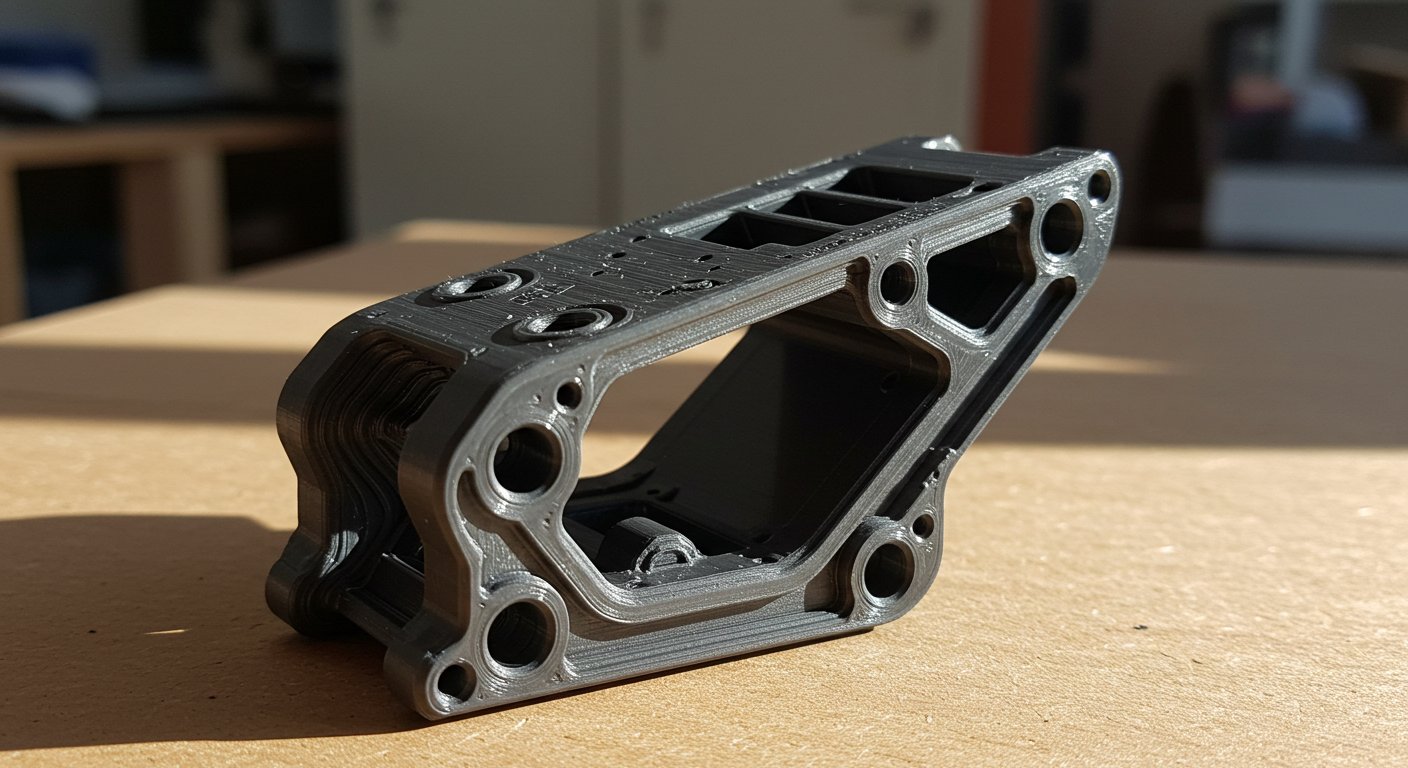

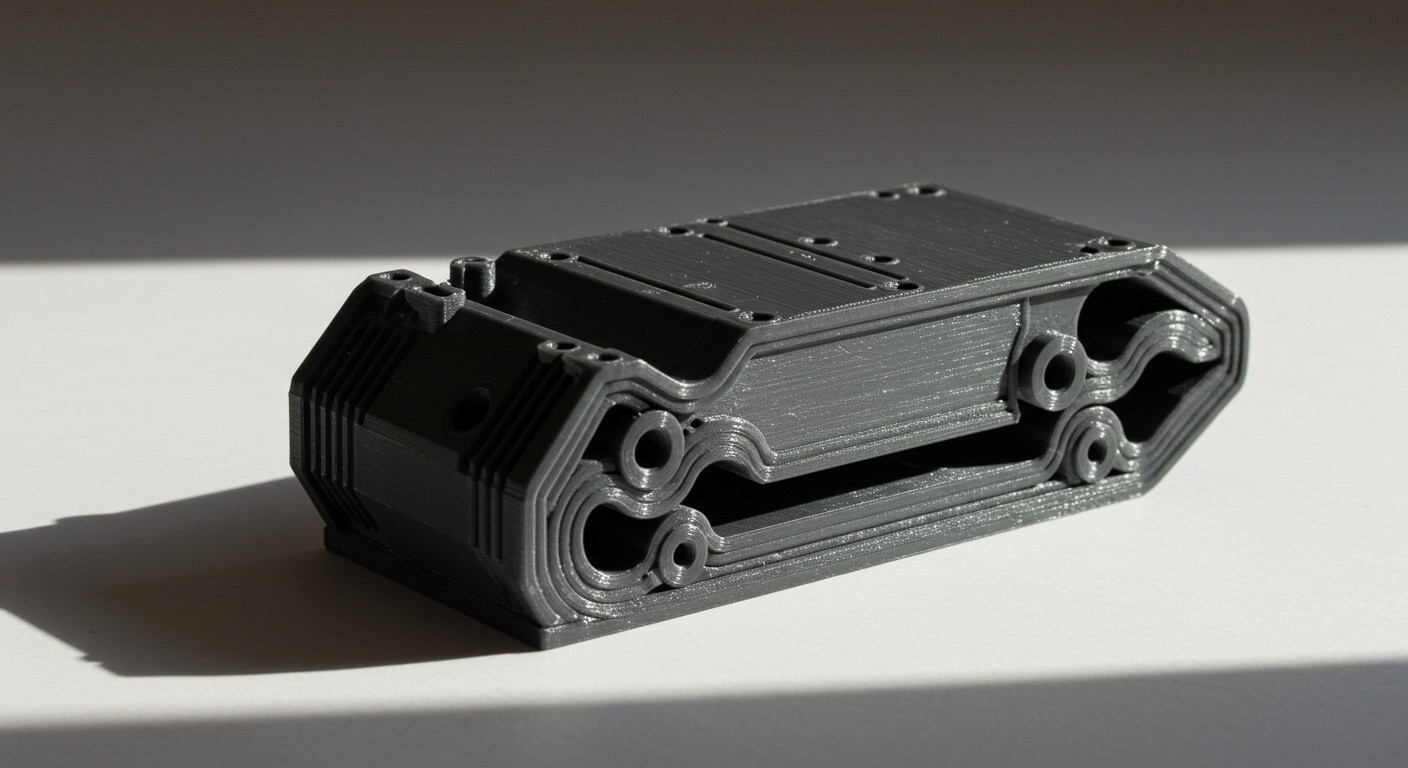

На фото: прототип элемента шасси, созданный с помощью 3D-печати, демонстрирующий точность и сложную геометрию деталей.

Преимущества аддитивного производства

Использование 3D печати для прототипирования и мелкосерийного производства шасси дает ряд ключевых преимуществ:

- Сокращение сроков разработки и тестирования новых конструкций;

- Снижение затрат за счет уменьшения отходов и экономии материалов;

- Быстрая модификация деталей и оптимизация конструкции без долгой переналадки оборудования;

- Высокая точность и повторяемость деталей;

- Оптимизация веса элементов без ущерба для прочности и надежности.

Эти преимущества делают аддитивные технологии незаменимым инструментом для авиастроительных предприятий, стремящихся ускорить инновационные процессы и повысить эффективность производства.

Примеры применения в авиастроении

3D печать элементов шасси уже успешно используется на практике:

- Создание прототипов подвески и амортизационных систем для испытаний на прочность;

- Малосерийное производство уникальных деталей для опытных самолетов и беспилотных аппаратов;

- Изготовление внутренних элементов шасси с оптимизированной геометрией для снижения веса;

- Тестирование новых материалов и сплавов в условиях реальных нагрузок;

- Оптимизация конструкции и сокращение времени выхода на серийное производство.

Эти примеры демонстрируют эффективность 3D печати для создания надежных, легких и точных элементов шасси, что ускоряет разработку и повышает конкурентоспособность авиастроительных компаний.