Проектирование и производство конструктивных элементов фюзеляжа — одна из самых ответственных и сложных задач в авиационной промышленности. Традиционные методы требуют значительных затрат времени и средств, а возможность быстро создавать точные прототипы ограничена. Современные технологии 3D печати полностью меняют эту ситуацию, позволяя создавать сложные элементы фюзеляжа с высокой точностью, проверять их на прочность и аэродинамические характеристики, а также оптимизировать конструкцию без необходимости изготовления дорогих пресс-форм и инструментов. Это открывает новые возможности для ускоренного внедрения инноваций и уменьшения затрат на этапах прототипирования и мелкосерийного производства.

Содержание

- Возможности 3D печати элементов фюзеляжа

- Материалы и технологии для прототипирования

- Преимущества аддитивного производства

- Примеры применения в авиастроении

Возможности 3D печати элементов фюзеляжа

3D печать предоставляет уникальные возможности для создания конструктивных элементов фюзеляжа любой сложности:

- Производство деталей с внутренними ребрами жесткости и сложной геометрией, недоступной традиционными методами;

- Возможность интеграции нескольких компонентов в единый элемент, что упрощает сборку и снижает риск ошибок;

- Изготовление опытных образцов для тестирования аэродинамических характеристик и прочности конструкций;

- Быстрая корректировка прототипов без необходимости переналадки оборудования;

- Создание малосерийных и уникальных деталей для экспериментальных или специализированных проектов.

Эти возможности позволяют инженерам экспериментировать с конструкциями, оптимизировать вес и прочность элементов, а также сокращать сроки разработки новых моделей воздушных судов.

Материалы и технологии для прототипирования

Для успешного прототипирования элементов фюзеляжа критично выбирать правильные материалы и аддитивные технологии:

- Металлические порошки (титан, алюминиевые сплавы, нержавеющая сталь) для высокопрочных и долговечных деталей;

- Композитные материалы и термопласты для легких и функциональных прототипов;

- Фотополимерные смолы высокой точности для деталей с мелкой геометрией;

- Селективное лазерное плавление (SLM) и лазерное спекание (DMLS) для металлических компонентов;

- Гибридные технологии, объединяющие разные материалы для оптимизации прочности и веса.

Использование современных материалов и технологий обеспечивает соответствие прототипов требованиям безопасности и эксплуатационной надежности, сокращая цикл тестирования и производства.

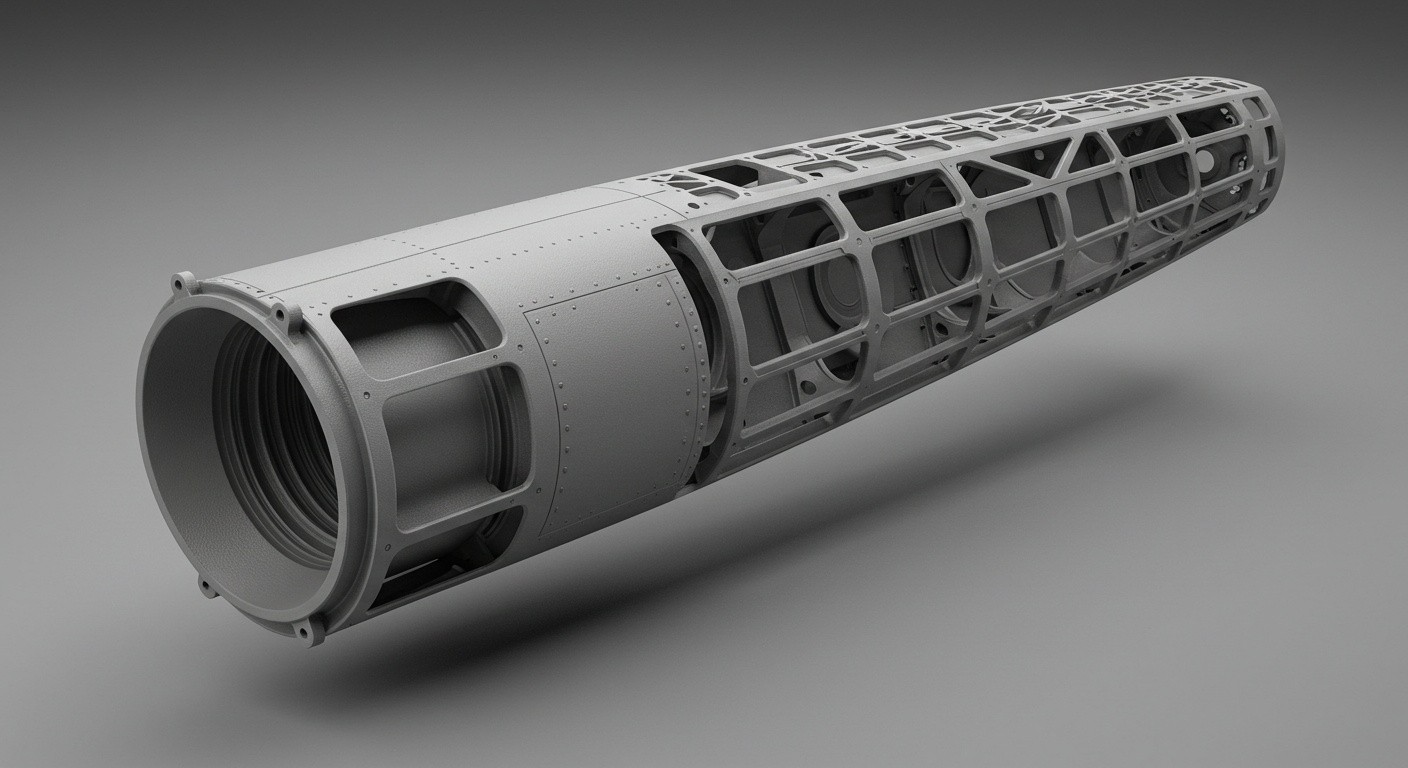

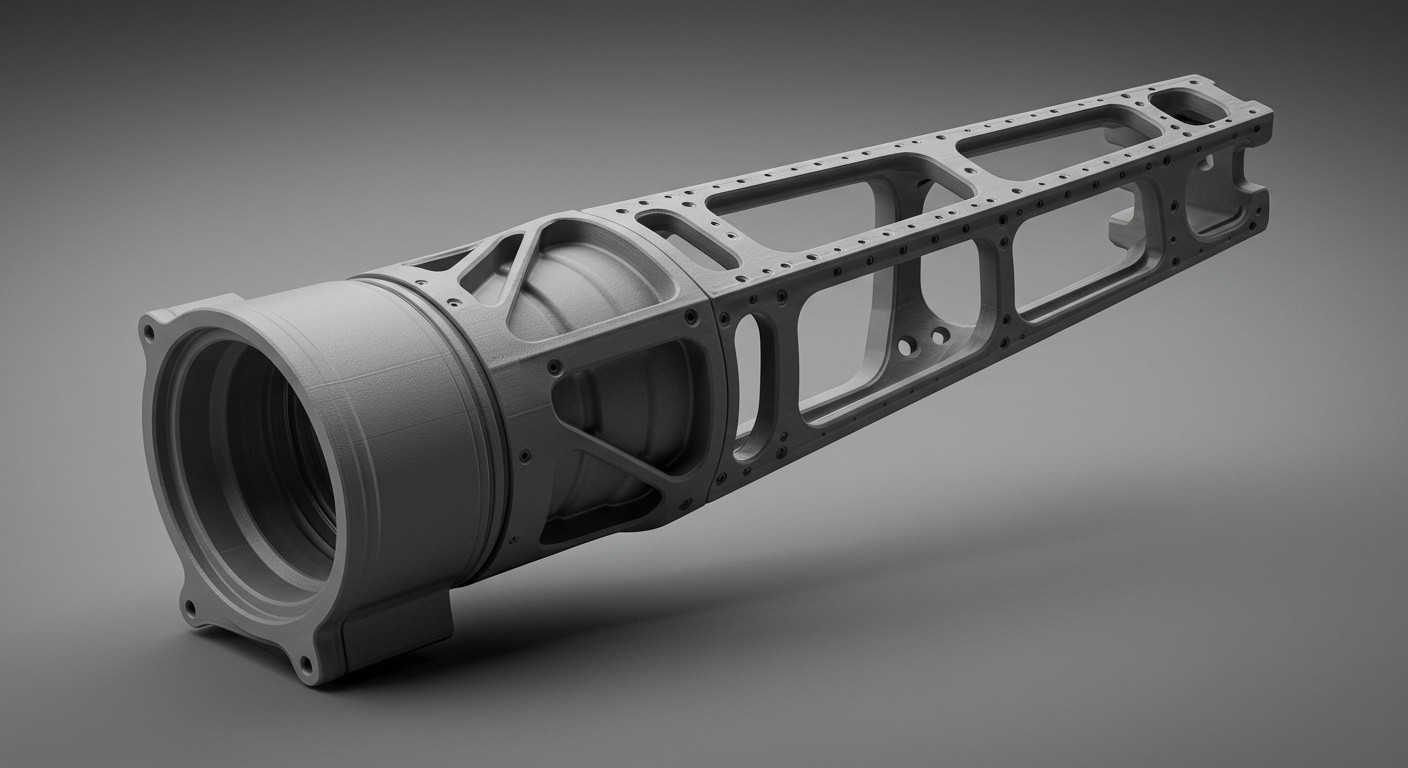

На фото: прототип конструктивного элемента фюзеляжа, созданный с помощью 3D-печати, демонстрирующий точность и сложную геометрию деталей.

Преимущества аддитивного производства

Применение 3D печати для прототипирования и мелкосерийного производства элементов фюзеляжа дает значительные преимущества:

- Сокращение сроков разработки и тестирования новых конструкций;

- Снижение производственных затрат за счет уменьшения отходов и экономии материалов;

- Возможность быстрой модификации деталей и оптимизации конструкции;

- Высокая точность и повторяемость деталей;

- Оптимизация веса элементов без снижения прочности и надежности конструкции.

Эти преимущества делают 3D печать незаменимым инструментом для авиастроительных предприятий, желающих ускорить инновационные процессы и повысить эффективность производства.

Примеры применения в авиастроении

3D печать конструктивных элементов фюзеляжа уже нашла успешное применение:

- Изготовление прототипов кабины и элементов обшивки для испытаний аэродинамики;

- Создание внутренних элементов силовой структуры фюзеляжа для тестирования прочности;

- Малосерийное производство уникальных деталей для опытных самолетов и беспилотных аппаратов;

- Оптимизация аэродинамических и конструктивных характеристик перед серийным производством;

- Испытания новых сплавов и композитов в условиях реальных нагрузок.

Эти примеры подтверждают эффективность аддитивных технологий для ускоренного внедрения инноваций в авиационной промышленности, позволяя создавать надежные, легкие и точные элементы фюзеляжа.