Армированные композитные материалы открывают новые горизонты для промышленного производства, обеспечивая невероятную прочность при минимальном весе. Но создание конечного изделия без предварительной проверки может быть рискованным и затратным. Прототипирование армированных композитных прототипов позволяет инженерам и дизайнерам проверить конструктивные решения, протестировать механические свойства и оценить эксплуатационные характеристики еще до запуска серийного производства. Это особенно важно для отраслей, где на вес и прочность изделия накладываются строгие требования, например, в авиации, автомобильной промышленности и высокотехнологичном оборудовании.

Содержание

- Значение прототипирования армированных композитов

- Современные технологии создания прототипов

- Преимущества для бизнеса и производства

- Примеры применения армированных прототипов

Значение прототипирования армированных композитов

Прототипирование армированных композитных изделий играет ключевую роль в процессе разработки. Благодаря этому этапу можно:

- Точно воспроизвести сложные геометрические формы;

- Проверить механическую прочность и устойчивость к нагрузкам;

- Оценить взаимодействие с другими компонентами конструкции;

- Произвести визуализацию и тестирование прототипа в реальных условиях;

- Снизить вероятность ошибок на этапе серийного производства.

Армированные композиты позволяют создавать изделия с высокой прочностью, но только прототипирование гарантирует, что все инженерные и конструктивные решения будут оптимальны и безопасны для эксплуатации.

Современные технологии создания прототипов

Существует несколько современных методов прототипирования армированных композитов:

- 3D-печать с добавлением углеродного или стекловолокна — точное воспроизведение сложных элементов;

- Вакуумное формование и литьё — создание прочных прототипов для механических тестов;

- Комбинированные методы — сочетание печати, формования и ручной доработки;

- Финишная обработка — шлифовка, полировка, нанесение защитных покрытий;

- Использование прозрачных и армированных материалов — контроль структуры и качества изделия.

Применение этих технологий позволяет создать прототип, максимально приближенный к будущему продукту, с возможностью проведения детальных тестов на прочность, функциональность и визуальное соответствие проекту.

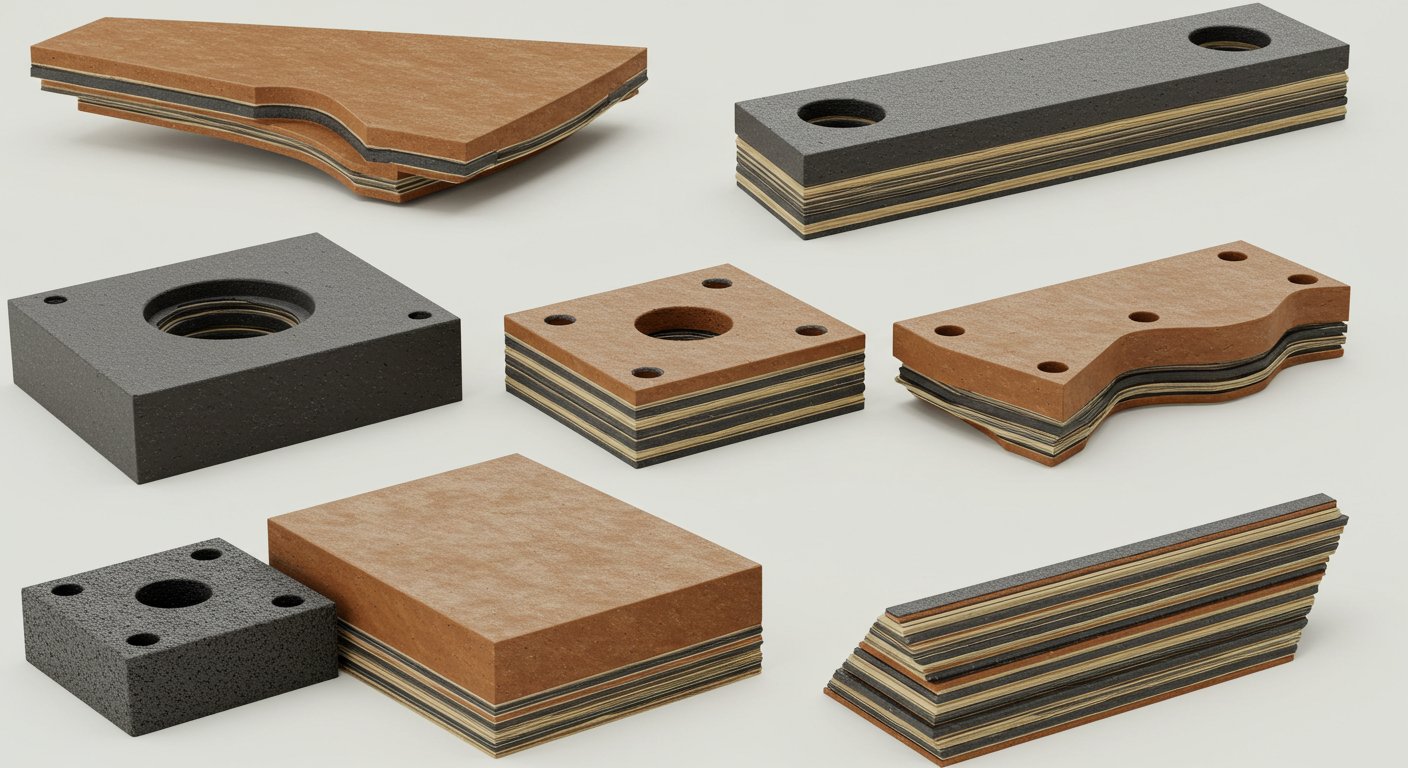

На фото: армированный композитный прототип сложной формы, изготовленный с высокой точностью и контролем структуры материала.

Преимущества прототипирования для бизнеса

Прототипирование армированных композитов дает компаниям значительные преимущества:

- Снижение производственных затрат благодаря выявлению ошибок на раннем этапе;

- Быстрая проверка прочности, жесткости и устойчивости прототипа;

- Сокращение времени разработки и подготовки к серийному производству;

- Повышение качества и надежности готовых изделий;

- Возможность демонстрации прототипа клиентам и инвесторам для подтверждения концепции.

Эти преимущества делают прототипирование незаменимым инструментом для ускорения вывода продукта на рынок и повышения конкурентоспособности компании.

Примеры применения армированных прототипов

Прототипирование армированных композитных изделий широко применяется в различных сферах:

- Авиация и космическая отрасль — панели, каркасы и структурные элементы;

- Автомобильная промышленность — легкие и прочные детали кузова и интерьера;

- Спортивное оборудование — каркасы велосипедов, лыж и тренажеров;

- Архитектура и дизайн — декоративные и конструктивные элементы;

- Промышленная техника — элементы, выдерживающие высокие нагрузки и экстремальные условия.

Прототипирование позволяет тестировать изделия до серийного выпуска, оптимизировать конструкции и гарантировать высокое качество даже при сложных формах и многослойных конструкциях.