Композитные детали сложной геометрии становятся ключевыми элементами современного промышленного производства. Но что делать, если необходима ограниченная партия изделий, идеально воспроизводящая все нюансы дизайна и конструкции? Мелкосерийное производство композитных деталей позволяет решать эти задачи, обеспечивая высокую точность, надежность и гибкость при изготовлении небольших партий. Такой подход особенно актуален для прототипирования, тестирования новых продуктов и выпуска уникальных компонентов, где массовое производство оказывается экономически невыгодным.

Содержание

- Преимущества композитных деталей

- Современные технологии производства

- Области применения

- Этапы мелкосерийного производства

Преимущества композитных деталей

Композитные материалы объединяют в себе лучшие качества различных компонентов — легкость, прочность, термоустойчивость и устойчивость к химическим воздействиям. Это делает их незаменимыми в авиации, автомобилестроении, электронике и многих других отраслях. В мелкосерийном производстве важна не только повторяемость формы, но и точное соответствие механических свойств материала проектным требованиям. Композитные детали могут иметь сложную геометрию, включая полости, ребра жесткости и интегрированные функциональные элементы, которые невозможно изготовить традиционными методами без значительных затрат.

- Высокая прочность при минимальном весе;

- Устойчивость к высоким температурам и агрессивной среде;

- Гибкость в проектировании сложных форм;

- Сокращение затрат на инструментальную оснастку;

- Возможность интеграции нескольких функций в одном изделии.

Современные технологии производства

Основными методами мелкосерийного производства композитных деталей являются 3D-печать с последующим литьем, вакуумное формование, инжекционное литье с использованием композитных смесей и комбинированные технологии. 3D-печать позволяет создавать мастер-модели с высокой детализацией, которые затем используются для изготовления форм или шаблонов. Вакуумное формование обеспечивает равномерное распределение материала и минимизацию дефектов, а инжекционное литье ускоряет производство партии без потери точности. Каждый метод выбирается исходя из материала, сложности детали и требуемого объема производства.

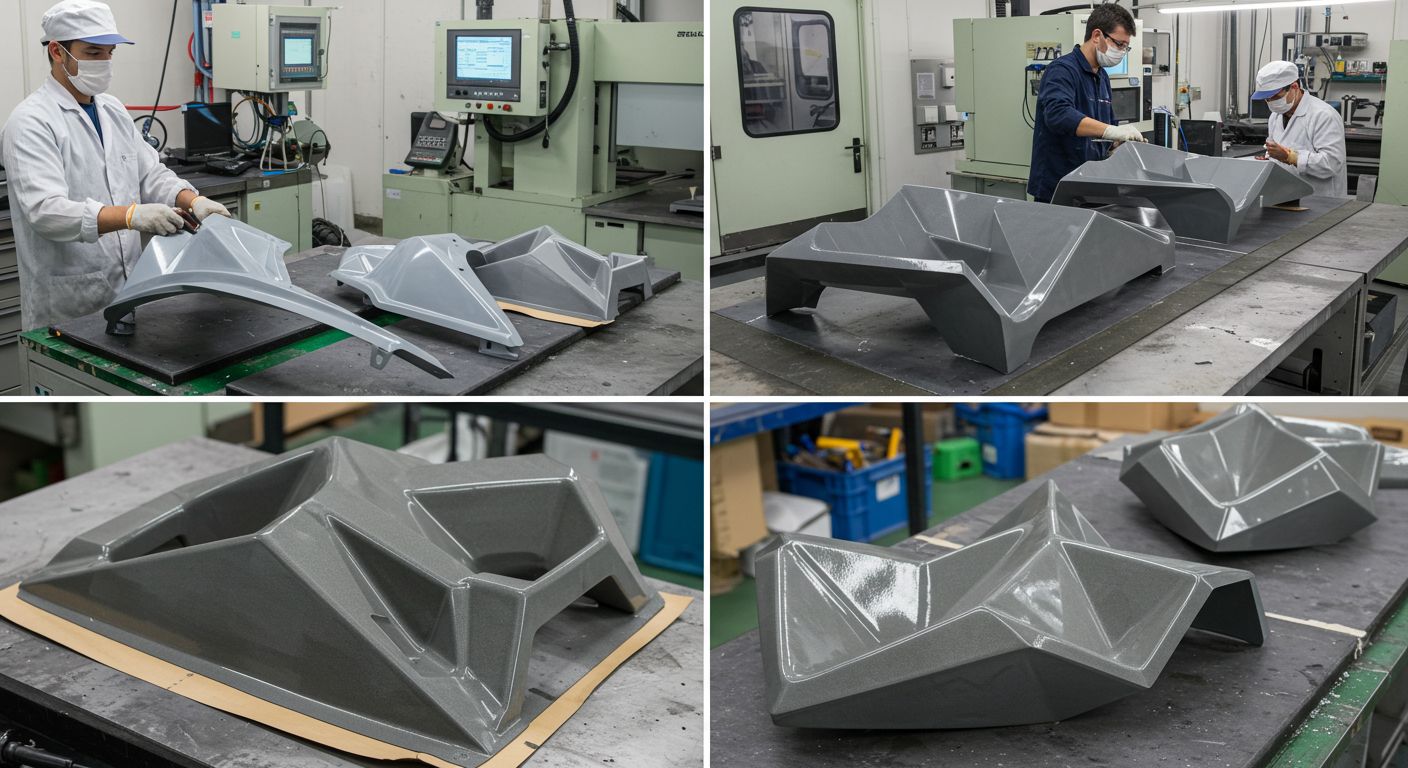

Пример композитной детали сложной геометрии, изготовленной методом вакуумного литья с использованием 3D-печати для создания формы.

Области применения

Мелкосерийное производство композитных деталей востребовано там, где требуется сочетание легкости, прочности и точного воспроизведения формы. В авиации и автомобилестроении это элементы конструкции, панели, крепежи и корпусные компоненты. В электронике — корпуса и защитные элементы. В промышленном оборудовании — уплотнители, фиксаторы и направляющие. Такой подход позволяет быстро тестировать новые изделия, вносить изменения в дизайн и получать высококачественные детали без дорогостоящей оснастки и долгого цикла производства.

- Авиация и автомобилестроение;

- Электроника и приборостроение;

- Промышленное оборудование;

- Прототипирование новых продуктов;

- Комплексные функциональные детали для серийных изделий.

Этапы мелкосерийного производства

Процесс мелкосерийного производства композитных деталей начинается с разработки цифровой модели. Далее создается мастер-модель с использованием 3D-печати или других прототипирующих технологий. На основе мастер-модели изготавливается форма или шаблон, который позволяет многократно воспроизводить детали с высокой точностью. После заливки композитного материала изделия проходят контроль качества и, при необходимости, постобработку. Этот подход обеспечивает стабильность геометрии, прочности и функциональности всех деталей, создавая оптимальные условия для производства ограниченных партий.

- Разработка цифровой модели;

- Создание мастер-модели;

- Изготовление форм или шаблонов;

- Заливка композитного материала и формование деталей;

- Контроль качества и дополнительная обработка.

Мелкосерийное производство композитных деталей сложной геометрии открывает новые возможности для компаний, позволяя экономить ресурсы, сокращать сроки разработки и получать изделия, соответствующие самым строгим требованиям по форме и функциональности.