Прототипирование деталей для двигателей — это не просто этап проектирования, а стратегический инструмент, который позволяет создавать сложные компоненты с высокой точностью и минимальными рисками. В современном машиностроении каждая деталь двигателя должна соответствовать строгим требованиям по прочности, термоустойчивости и точности геометрии. Ошибки на стадии проектирования могут привести к дорогостоящим переделкам или снижению надежности всей конструкции. Именно поэтому внедрение прототипирования в производственный процесс позволяет не только ускорить разработку, но и существенно сократить затраты на доработку готовых деталей.

Содержание

- Значение прототипирования для двигателей

- Технологии 3D-печати в прототипировании

- Контроль качества и тестирование прототипов

- Преимущества прототипирования для компаний

Значение прототипирования для двигателей

Прототипирование деталей двигателя позволяет выявить потенциальные ошибки конструкции до запуска серийного производства. На этом этапе инженеры могут оценить:

- Точность геометрических размеров и посадочных мест деталей;

- Совместимость компонентов между собой;

- Возможность сборки без вмешательства или доработок;

- Функциональные характеристики под рабочей нагрузкой и температурными режимами;

- Влияние материала на износостойкость и долговечность деталей.

Раннее выявление проблем снижает риск выхода на рынок некачественного продукта и позволяет оптимизировать расходы на производство и тестирование. Кроме того, прототипирование ускоряет разработку новых моделей двигателей, что особенно важно для компаний, ориентированных на инновации и высокую конкуренцию.

Технологии 3D-печати в прототипировании

Одним из ключевых инструментов современного прототипирования является 3D-печать. Она позволяет создавать точные физические модели деталей в натуральную величину и с учетом всех инженерных особенностей. Применяемые технологии включают:

- FDM и SLA-печать для пластиковых прототипов;

- SLS и DMLS для металлических компонентов с высокой прочностью;

- Литье по прототипам для проверки конструкции перед массовым производством;

- 3D-сканирование и обратное проектирование для модернизации существующих деталей;

- Интеграция прототипов с CAD-моделями для оптимизации конструкции.

Благодаря этим технологиям инженеры получают возможность создавать сложные формы и испытывать детали на прочность, динамическую нагрузку и термостойкость без дорогостоящего запуска серии.

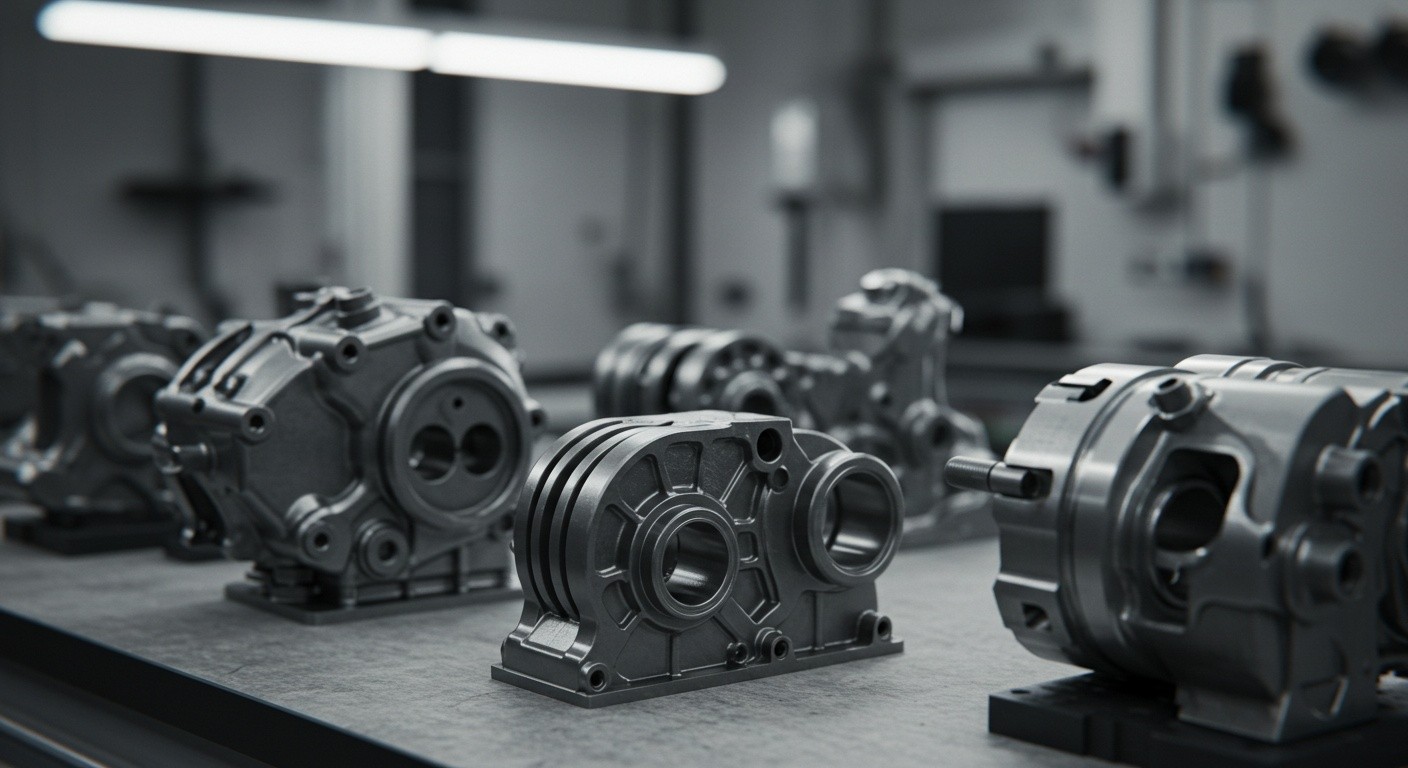

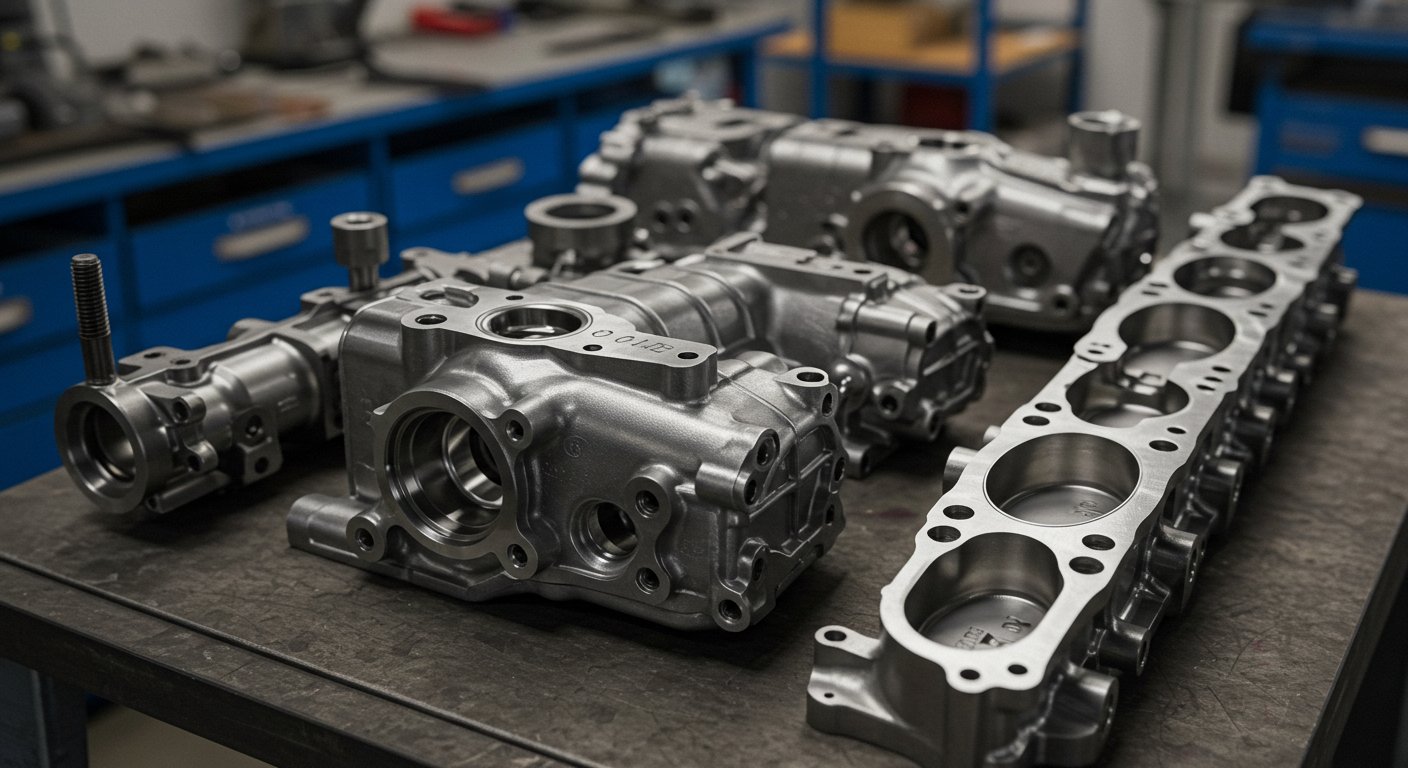

На фото: процесс прототипирования деталей двигателя с использованием современных технологий 3D-печати для проверки точности и прочности конструкции.

Контроль качества и тестирование прототипов

После создания прототипа необходимо провести комплексное тестирование. Основные этапы включают:

- Проверку точности размеров и допусков;

- Испытания на механическую прочность и износостойкость;

- Термическое тестирование при различных рабочих температурах;

- Оценку совместимости с другими элементами двигателя;

- Анализ функциональности в реальных условиях эксплуатации.

Такая система контроля позволяет выявлять слабые места и своевременно вносить корректировки, что делает конечное изделие надежным и безопасным в эксплуатации.

Преимущества прототипирования для компаний

Внедрение прототипирования в производственный процесс дает компании ряд ощутимых преимуществ:

- Сокращение времени разработки новых моделей;

- Снижение затрат на исправление ошибок на стадии серийного производства;

- Повышение точности и надежности деталей;

- Возможность тестирования инновационных решений;

- Ускорение выхода продукта на рынок при сохранении качества.

Компании, использующие прототипирование для двигателей, получают конкурентное преимущество: сокращаются сроки запуска, увеличивается надежность и долговечность деталей, а клиенты получают более качественный продукт.