Эффективная работа трансмиссии напрямую зависит от точности и надежности всех ее компонентов. Ошибки в конструкции или несоответствие размеров даже одной детали могут привести к сбоям в работе всей системы. Именно поэтому прототипирование элементов трансмиссии стало неотъемлемым этапом разработки современных механических систем. С его помощью инженеры могут создавать точные модели деталей, проверять их совместимость и функциональные свойства, а также оптимизировать конструкцию перед запуском серийного производства.

Содержание

- Значение прототипирования для трансмиссий

- Технологии прототипирования

- Контроль качества и испытания

- Преимущества для бизнеса

Значение прототипирования для трансмиссий

Прототипирование элементов трансмиссии позволяет оценить их точность, прочность и функциональность на раннем этапе разработки. На практике это означает возможность:

- Проверки соответствия размеров и геометрии деталей;

- Оценки сцепления и взаимодействия зубчатых и шариковых механизмов;

- Тестирования нагрузки и износостойкости материалов;

- Проверки правильности монтажа и совместимости с другими узлами;

- Оптимизации конструкции для повышения КПД и надежности.

Использование прототипов позволяет инженерам выявлять потенциальные проблемы до начала серийного производства, экономя ресурсы и время, а также снижая вероятность дорогостоящих переделок в будущем.

Технологии прототипирования

Сегодня прототипирование элементов трансмиссии активно использует передовые методы производства. Наиболее популярные технологии включают:

- 3D-печать для точных пластиковых и металлических моделей;

- CNC-фрезеровку для создания прототипов с высокой точностью размеров;

- Литье по прототипу для проверки конструкции перед массовым производством;

- Использование CAD-моделей для быстрого внесения изменений;

- Комбинированные методы для прототипирования сложных механических узлов.

Современные технологии позволяют создавать модели любой сложности и проверять их в условиях, максимально приближенных к реальной эксплуатации.

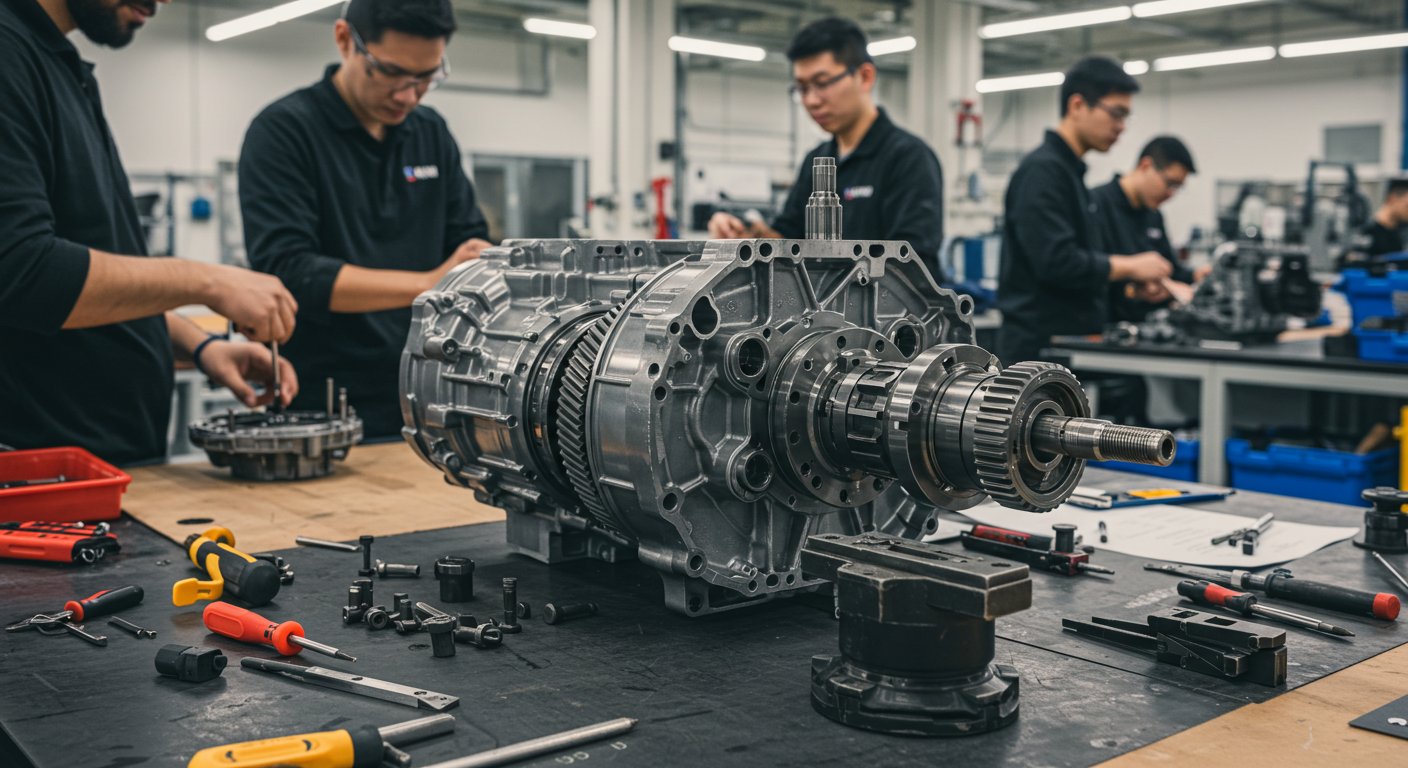

На фото: прототип элемента трансмиссии, созданный для тестирования точности и функциональности перед серийным производством.

Контроль качества и испытания

После создания прототипа проводится тщательное тестирование. Оно включает:

- Проверку геометрической точности и соответствия чертежам;

- Испытания на износ и нагрузку;

- Тестирование сцепления и взаимодействия с другими деталями;

- Оценку тепловых и вибрационных характеристик;

- Проверку возможности серийного производства без потери качества.

Такие меры обеспечивают надежность и долговечность элементов трансмиссии, минимизируют риск отказов и повышают качество финального продукта.

Преимущества для бизнеса

Прототипирование элементов трансмиссии дает компаниям значительные конкурентные преимущества:

- Сокращение сроков разработки новых моделей;

- Минимизация затрат на исправление ошибок в серийном производстве;

- Повышение точности и надежности изделий;

- Возможность тестирования новых материалов и конструкций;

- Ускорение согласования проектов с заказчиками и внутренними отделами.

Использование прототипов позволяет компаниям быстрее выводить на рынок инновационные и качественные решения, укрепляя позиции в отрасли и повышая доверие клиентов.