Современные транспортные средства требуют высокой точности и надежности всех узлов подвески. Ошибки в конструкции или несовершенная геометрия компонентов могут привести к снижению безопасности, комфорту и долговечности автомобиля. Прототипирование узлов подвески позволяет заранее выявить недостатки конструкции, проверить совместимость деталей и оптимизировать их под реальные условия эксплуатации, прежде чем запустить серийное производство. Это ключевой этап разработки, который экономит время и средства, одновременно повышая качество и надежность конечного продукта.

Содержание

- Значение прототипирования подвески

- Современные технологии прототипирования

- Контроль качества и тестирование

- Преимущества для бизнеса и производства

Значение прототипирования подвески

Прототипирование узлов подвески играет ключевую роль в обеспечении безопасности и комфорта транспортных средств. С его помощью инженеры могут:

- Точно проверять геометрию и размеры компонентов;

- Оценивать нагрузку на шарниры, рычаги и амортизаторы;

- Проверять правильность монтажа и совместимость с другими узлами автомобиля;

- Идентифицировать потенциальные слабые места конструкции;

- Оптимизировать баланс прочности и легкости для повышения экономичности автомобиля.

Прототипы позволяют выявлять критические моменты на ранней стадии, исключая дорогостоящие ошибки в серийном производстве и обеспечивая более стабильное качество продукции.

Современные технологии прототипирования

Для создания точных моделей узлов подвески используются передовые технологии, которые позволяют проверять детали в условиях, приближенных к реальной эксплуатации. Среди них:

- 3D-печать с использованием прочных пластиков и металлов;

- CNC-фрезеровка для деталей высокой точности;

- Литье прототипов для проверки форм и нагрузок;

- Использование CAD-моделей для быстрого внесения изменений и оптимизации конструкции;

- Комбинированные методы для создания сложных узлов и проверок совместимости.

Эти технологии обеспечивают максимальную точность и позволяют экономить ресурсы, сокращая цикл разработки и повышая качество готовых узлов.

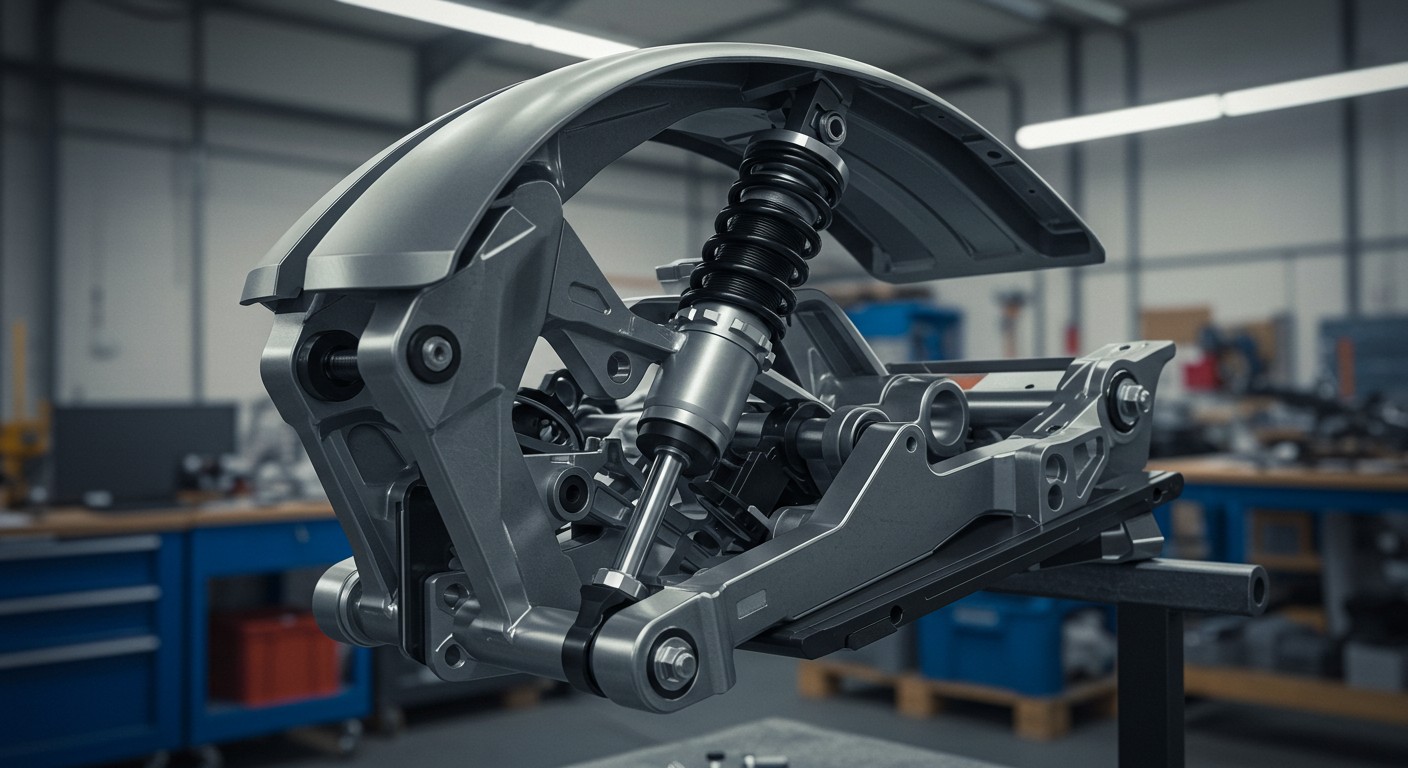

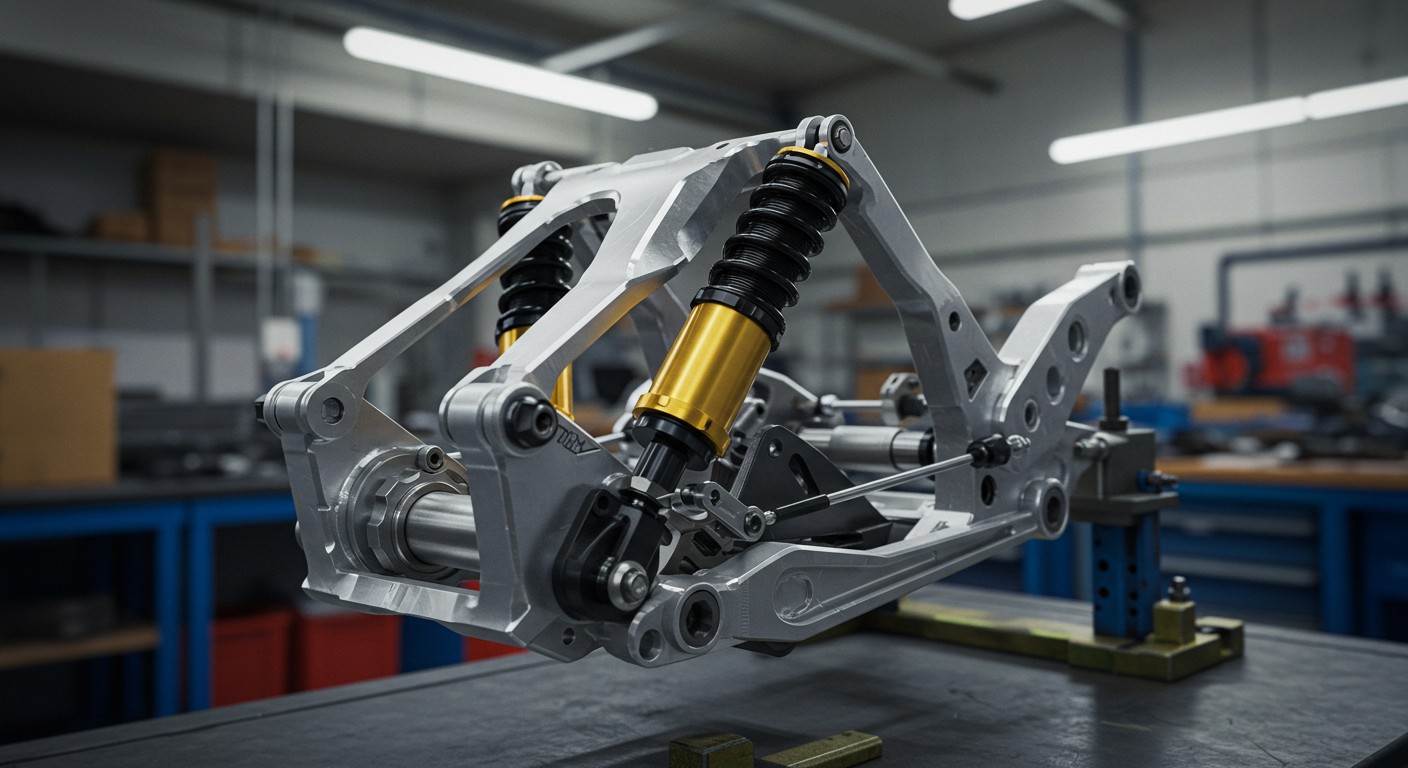

На фото: прототип узла подвески, используемый для проверки точности и функциональности перед серийным производством.

Контроль качества и тестирование

После изготовления прототипа узлов подвески проводится комплексное тестирование. В него входят:

- Проверка соответствия геометрии чертежам и моделям;

- Испытания на статические и динамические нагрузки;

- Тестирование износостойкости материалов;

- Оценка сцепления и работы элементов при различных углах и нагрузках;

- Проверка возможности серийного производства без потери точности.

Такой подход позволяет гарантировать долговечность, надежность и безопасность узлов подвески, что критически важно для транспортной отрасли.

Преимущества для бизнеса и производства

Прототипирование узлов подвески обеспечивает компаниям множество преимуществ:

- Сокращение сроков разработки новых моделей автомобилей;

- Минимизация затрат на исправление ошибок в серийном производстве;

- Повышение надежности и безопасности готовой продукции;

- Возможность тестирования новых материалов и конструктивных решений;

- Ускорение согласования проектов с заказчиками и внутренними отделами.

Использование прототипов позволяет производителям быстрее и эффективнее выпускать на рынок безопасные и качественные транспортные решения, укрепляя репутацию бренда и повышая доверие клиентов.