Создание пластиковых прототипов в натуральную величину становится важным этапом в разработке современных промышленных изделий, архитектурных моделей и инженерных решений. Традиционные методы прототипирования часто требуют больших затрат времени и ресурсов, а точность и детализация остаются ограниченными. 3D-печать позволяет быстро воплощать идеи в реальных размерах, создавать функциональные макеты с высокой точностью и прорабатывать конструктивные особенности еще на стадии проектирования. Это особенно актуально для компаний, стремящихся ускорить вывод продукта на рынок, снизить производственные риски и оптимизировать процессы тестирования и визуализации.

Содержание

- Преимущества 3D-печати пластиковых прототипов

- Этапы создания прототипа

- Материалы для печати в натуральную величину

- Применение крупных пластиковых прототипов

- Выбор компании для 3D-печати

Преимущества 3D-печати пластиковых прототипов

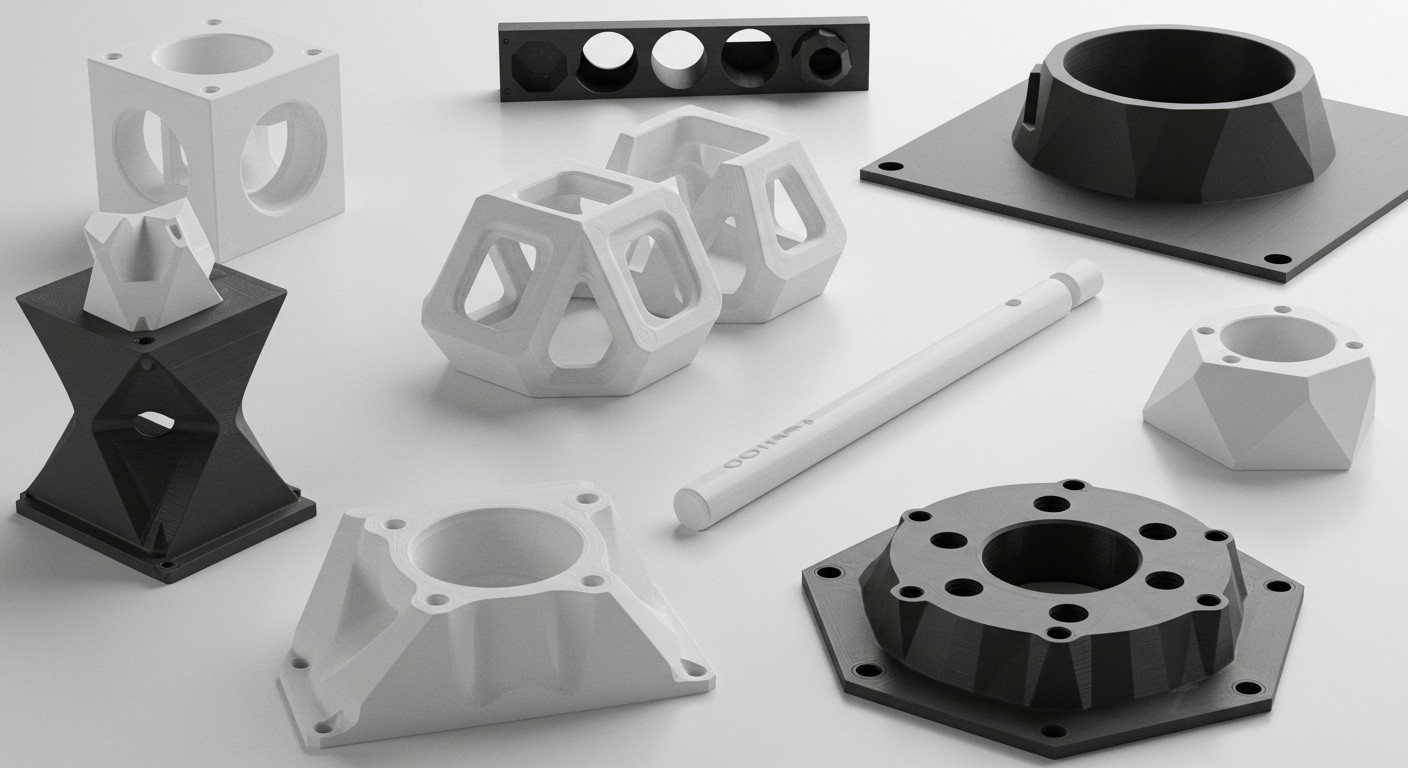

Печать пластиковых прототипов в натуральную величину позволяет получить полный визуальный и функциональный опыт работы с изделием до его серийного производства. Благодаря аддитивной технологии можно:

- Создавать точные копии изделий любой сложности без ограничения форм.

- Сокращать сроки разработки и прототипирования.

- Быстро вносить изменения в конструкцию без переработки всей модели.

- Оптимизировать тестирование эргономики, аэродинамики и функциональности.

- Экономить материалы и снижать производственные отходы.

Такой подход позволяет компаниям оценивать продукт в реальном масштабе, выявлять слабые места, оптимизировать конструкцию и визуализировать конечный результат для клиентов и инвесторов.

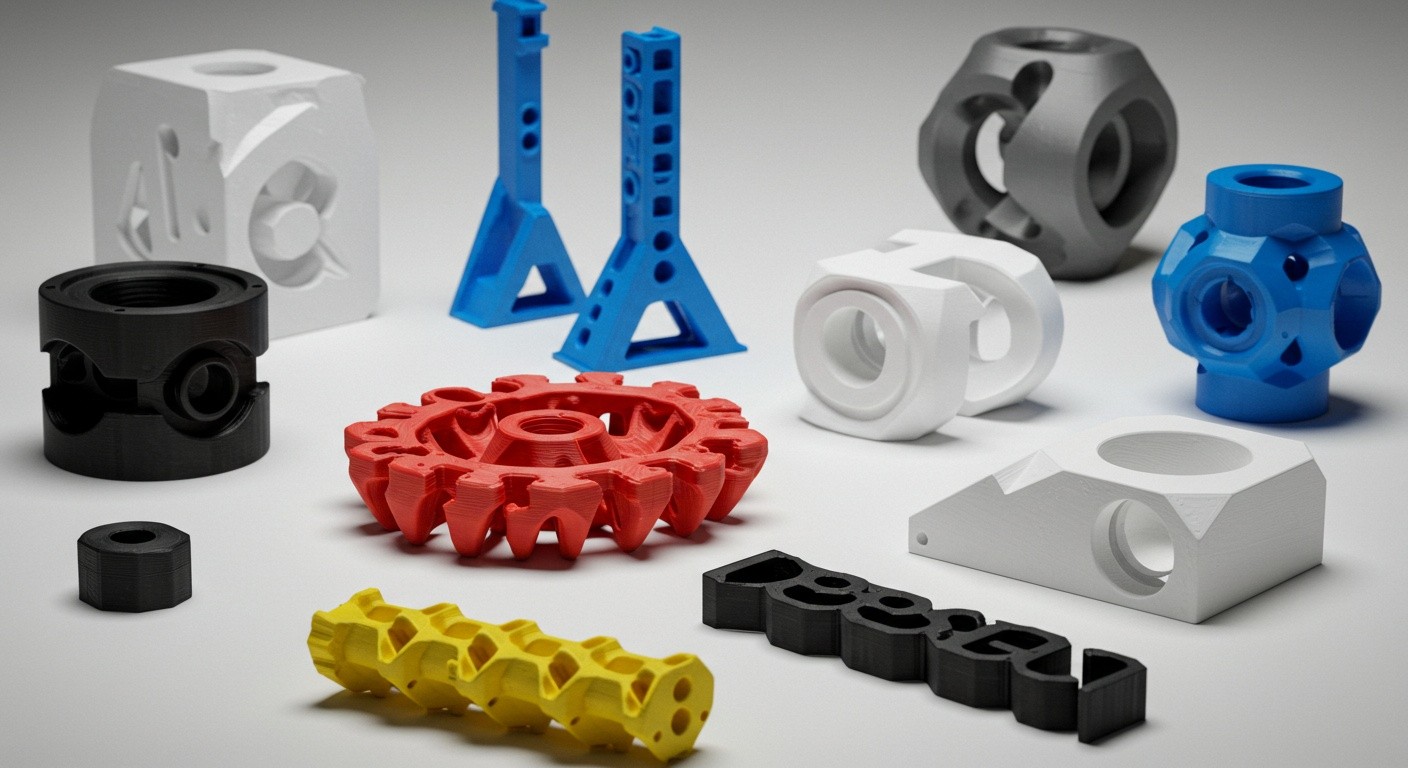

Прототип пластикового изделия, напечатанный в натуральную величину

Этапы создания прототипа

Процесс начинается с разработки цифровой модели в CAD-программах, где учитываются все размеры, функциональные элементы и особенности конструкции. После этого модель оптимизируется под 3D-печать: выбираются параметры слоя, ориентация печати и поддерживающие структуры. Для крупных изделий возможна модульная печать с последующей сборкой, что обеспечивает точность размеров и прочность конструкции.

Следующий этап — постобработка: удаление поддержек, шлифовка поверхности, нанесение защитного покрытия или окраска. Эти действия позволяют получить готовый к использованию прототип, который можно тестировать, демонстрировать клиентам и использовать для презентаций или инженерных испытаний.

Материалы для печати в натуральную величину

Выбор материала критичен для успешного прототипирования. Для крупных пластиковых моделей чаще всего применяются:

- ABS-пластик — прочный и термоустойчивый материал для функциональных прототипов.

- PLA-пластик — экологичный и легкий вариант для визуальных макетов.

- Полиэтилен и полипропилен — гибкие и ударопрочные материалы.

- Композитные пластиковые смеси с наполнителями для усиления механических свойств.

Правильный материал позволяет не только добиться внешнего сходства с конечным изделием, но и протестировать его функциональность, прочность и устойчивость к нагрузкам.

Применение крупных пластиковых прототипов

Пластиковые прототипы в натуральную величину применяются в различных сферах:

- Промышленный дизайн и разработка бытовой техники.

- Автомобилестроение и аэрокосмическая отрасль для тестирования деталей и конструкций.

- Архитектурное и градостроительное проектирование для масштабных макетов зданий.

- Маркетинговые и презентационные цели — демонстрация продукта клиентам и инвесторам.

3D-печать позволяет создавать точные, визуально привлекательные и функциональные модели, ускоряя процесс разработки и позволяя избежать дорогостоящих ошибок на этапе серийного производства.

Выбор компании для 3D-печати

При выборе компании для 3D-печати пластиковых прототипов важно учитывать:

- Опыт специалистов и наличие профессионального оборудования.

- Портфолио реализованных проектов и отзывы клиентов.

- Возможность работать с крупногабаритными изделиями и модульной сборкой.

- Поддержку на всех этапах: от цифровой модели до готового прототипа.

- Контроль качества и гибкость при внесении изменений в проект.

Надежный подрядчик обеспечит точность, функциональность и долговечность прототипов, позволяя ускорить процесс разработки, снизить риски и повысить качество конечного продукта.