Разработка пластиковых изделий круглой формы для технических деталей — это сложный и многогранный процесс, который сочетает инженерную точность, долговечность и адаптивность материалов под высокие нагрузки. Круглые детали востребованы в машиностроении, бытовой технике, автомобильной и электронной промышленности, где форма играет критическую роль для функциональности, герметичности и точности сборки. Пластик позволяет создавать легкие, прочные и устойчивые к износу элементы, способные выдерживать механические, температурные и химические нагрузки, что делает его идеальным материалом для технических деталей сложной конфигурации.

Содержание

- Значение круглых технических деталей

- Этапы разработки пластиковых деталей

- Технологии и материалы для круглых изделий

- Преимущества пластиковых круглых деталей

Значение круглых технических деталей

Круглые пластиковые детали играют ключевую роль в обеспечении надежности и долговечности технических систем. Их форма позволяет равномерно распределять нагрузки, минимизировать трение и деформации, обеспечивая стабильную работу механизмов. В машиностроении и автомобилестроении круглые элементы применяются для шестерен, втулок, подшипников, крышек и уплотнителей, где точность размеров и геометрии критически важна. Использование пластика позволяет снизить массу конструкции, улучшить коррозионную устойчивость и обеспечить долгий срок службы при минимальном обслуживании.

Круглые детали также обеспечивают:

- Эффективное распределение механических нагрузок;

- Снижение трения и износа в подвижных узлах;

- Стабильную работу механизмов при высоких скоростях;

- Простоту монтажа и демонтажа деталей;

- Совместимость с другими стандартными компонентами и узлами.

Это делает их незаменимыми в производстве высокоточных и долговечных технических систем.

Этапы разработки пластиковых деталей

Разработка начинается с анализа технических требований: условий эксплуатации, нагрузок, температурного режима и взаимодействия с другими компонентами. Затем создается детализированная 3D-модель детали, позволяющая оценить точность размеров, форму и совместимость с узлами сборки. Моделирование помогает выявить потенциальные проблемные зоны и оптимизировать конструкцию до изготовления физического прототипа.

Следующий этап — изготовление прототипов и опытных образцов. Для круглых деталей применяются методы 3D-печати, литья под давлением, термоформования и комбинированные технологии. Изделия проходят комплексное тестирование: проверку точности размеров, устойчивости к нагрузкам, износостойкости и совместимости с механизмами. По результатам испытаний вносятся корректировки, обеспечивая готовность деталей к серийному производству с минимальными рисками брака.

Технологии и материалы для круглых изделий

Современные технологии позволяют создавать круглые пластиковые детали с высокой точностью и функциональностью. Литьё под давлением обеспечивает идеальную геометрию, прочность и повторяемость формы. Термоформование подходит для тонкостенных деталей, где важна легкость и экономичность производства. 3D-печать актуальна для прототипов и малых серий, обеспечивая быструю корректировку формы и проверку функциональности. Комбинированные методы позволяют объединять разные материалы для улучшения свойств изделия.

Материалы, используемые для круглых технических деталей:

- Полипропилен — прочный и химически стойкий для функциональных элементов;

- Полиамид — износостойкий материал для подвижных узлов;

- Поликарбонат — прочный, термостойкий и прозрачный при необходимости;

- АБС — ударопрочный и легкий, подходит для сложных конструкций;

- Композиты и полимерные смеси — обеспечивают оптимальное сочетание прочности и легкости.

Выбор материала зависит от нагрузки, условий эксплуатации и требований к долговечности изделия, что позволяет создавать детали, полностью соответствующие техническим стандартам.

Преимущества пластиковых круглых деталей

Круглые пластиковые детали обладают высокой точностью, долговечностью и устойчивостью к механическим и химическим воздействиям. Их использование позволяет снизить массу конструкции, уменьшить трение и износ, а также сократить затраты на производство и обслуживание. Благодаря современным технологиям изготовления компании могут создавать как прототипы, так и малые или средние серии, быстро тестируя и оптимизируя детали под конкретные задачи.

Кроме того, круглые пластиковые детали улучшают взаимодействие между отделами проектирования, инженерии и производства. Возможность тестирования и корректировки на ранних этапах повышает качество изделий, сокращает сроки разработки и обеспечивает удовлетворенность конечных клиентов. Современные материалы и технологии позволяют создавать надежные, точные и долговечные детали, готовые к эксплуатации в самых требовательных условиях.

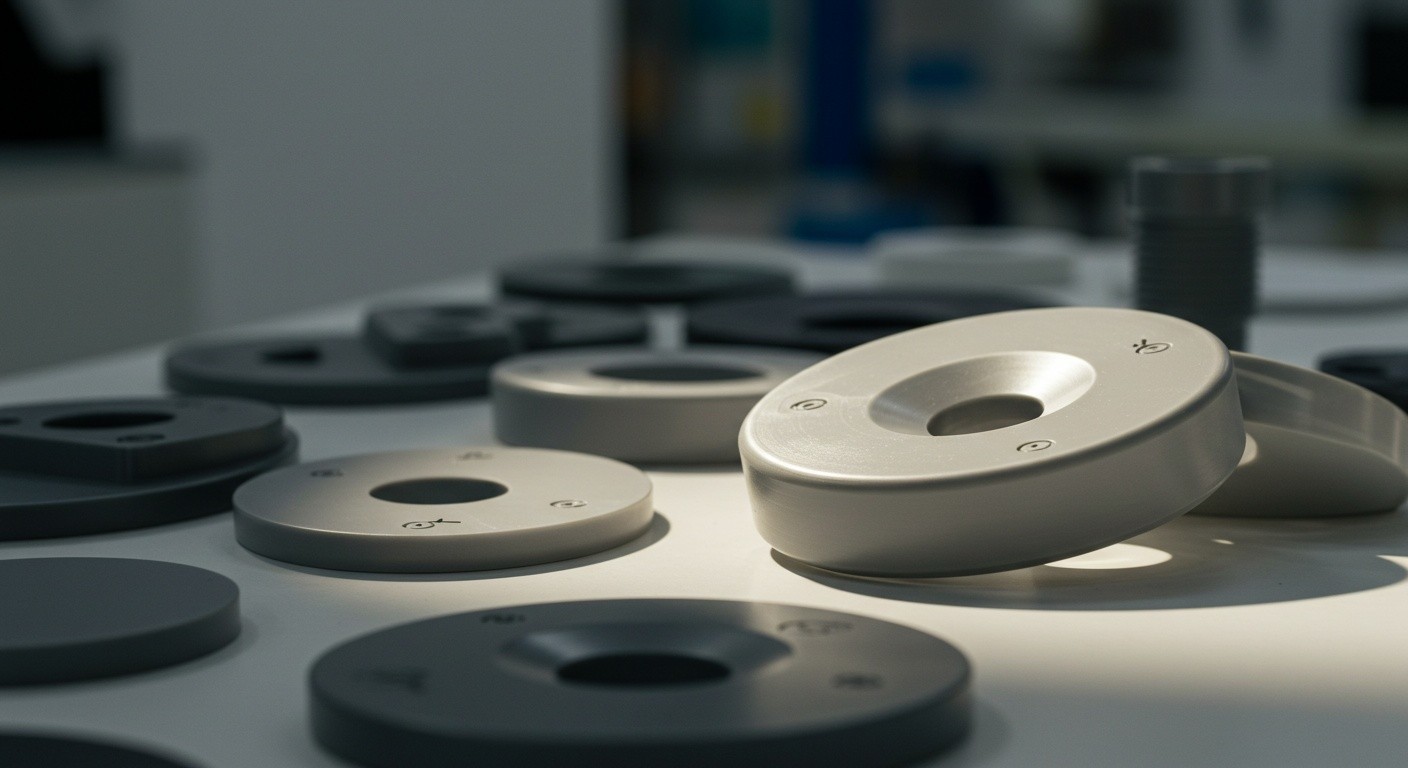

Иллюстрация: пример круглых пластиковых деталей для технического применения