В современном автомобилестроении точность и надежность деталей напрямую определяют безопасность и долговечность транспортных средств. Сложные пластиковые изделия позволяют создавать уникальные компоненты, которые обеспечивают высокую функциональность, оптимизацию пространства и легкость конструкции. Такие детали становятся ключевыми элементами в разработке инновационных автомобилей, где каждая миллиметровая точность имеет значение, а сложная форма позволяет объединять несколько функций в одном элементе.

Содержание

- Значение сложных пластиковых деталей в автоиндустрии

- Этапы проектирования и внедрения

- Выбор материалов и современных технологий

- Преимущества сложных деталей для автомобилей

Значение сложных пластиковых деталей в автоиндустрии

Современные автомобили требуют интеграции множества функций в ограниченном пространстве. Сложные пластиковые изделия позволяют реализовать комбинированные решения, где одна деталь выполняет сразу несколько функций: крепеж, защита, направляющие элементы, вентиляция и декоративные элементы. Это особенно важно для компонентов салона, элементов кузова и подкапотных систем, где пространство ограничено, а требования к прочности и долговечности высоки. Благодаря сложной форме деталей, можно создавать конструкции с минимальным количеством соединений, что снижает риск поломок и повышает надежность автомобиля. Кроме того, уникальная геометрия деталей позволяет оптимизировать вес конструкции, что напрямую влияет на топливную эффективность и управляемость транспортного средства.

Основные области применения:

- Элементы салона и панели приборов;

- Подкапотные защитные и функциональные компоненты;

- Системы вентиляции и кондиционирования;

- Элементы кузова с интегрированными крепежными зонами;

- Технические детали для подвески и рулевого управления.

Этапы проектирования и внедрения

Процесс разработки сложных пластиковых деталей начинается с тщательного проектирования, включая создание 3D-моделей с учетом точных размеров, нагрузок и взаимодействия с другими элементами автомобиля. Далее создаются прототипы с помощью 3D-печати или точного литья для проверки эргономики, прочности и функциональности. После успешного тестирования деталь оптимизируется для серийного производства с использованием инжекционного формования, термоформования и других современных технологий. Каждый этап сопровождается строгим контролем качества, что гарантирует соответствие всех стандартов автомобильной промышленности, включая требования к безопасности, термоустойчивости и механической прочности.

Этапы производства:

- 3D-моделирование и проектирование деталей;

- Прототипирование для тестирования и проверки функциональности;

- Оптимизация конструкции для серийного выпуска;

- Серийное производство с соблюдением стандартов точности и качества;

- Финальное тестирование и подготовка к интеграции в автомобиль.

Выбор материалов и современных технологий

Выбор материала является критически важным для сложных деталей автомобильной отрасли. Наиболее востребованы полипропилен, ABS, полиэтилен высокой плотности, поликарбонат и инженерные пластики, обладающие высокой прочностью, химической и термической устойчивостью. Применение этих материалов позволяет создавать детали, которые выдерживают экстремальные условия эксплуатации: вибрации, перепады температур, воздействие химических веществ. Для прототипирования используют 3D-печать, а серийное производство ведется с применением инжекционного формования и термоформования. Современные технологии позволяют интегрировать ребра жесткости, каналы для проводки и крепежные элементы прямо в конструкцию детали, обеспечивая максимальную функциональность и экономию пространства.

Материалы и технологии:

- Полипропилен – устойчивость к химическим воздействиям и прочность;

- ABS – термостойкость и ударопрочность;

- Полиэтилен высокой плотности – долговечность и влагостойкость;

- Поликарбонат – механическая прочность и прозрачность;

- 3D-печать – для опытных прототипов;

- Инжекционное формование – для серийного производства.

Преимущества сложных деталей для автомобилей

Сложные пластиковые изделия обладают значительными преимуществами для автомобильной отрасли. Они позволяют интегрировать несколько функций в одной детали, сокращают количество соединений и элементов, повышают прочность и надежность конструкции. Кроме того, такие детали облегчают сборку, уменьшают массу автомобиля и повышают топливную эффективность. Благодаря индивидуальному проектированию возможно создание деталей, адаптированных под конкретные модели автомобилей и требования заказчика, что делает продукцию уникальной и конкурентоспособной на рынке.

Преимущества:

- Интеграция нескольких функций в одной детали;

- Снижение количества элементов и соединений;

- Повышение прочности и надежности конструкции;

- Оптимизация массы и экономия топлива;

- Индивидуальные решения для конкретных моделей автомобилей.

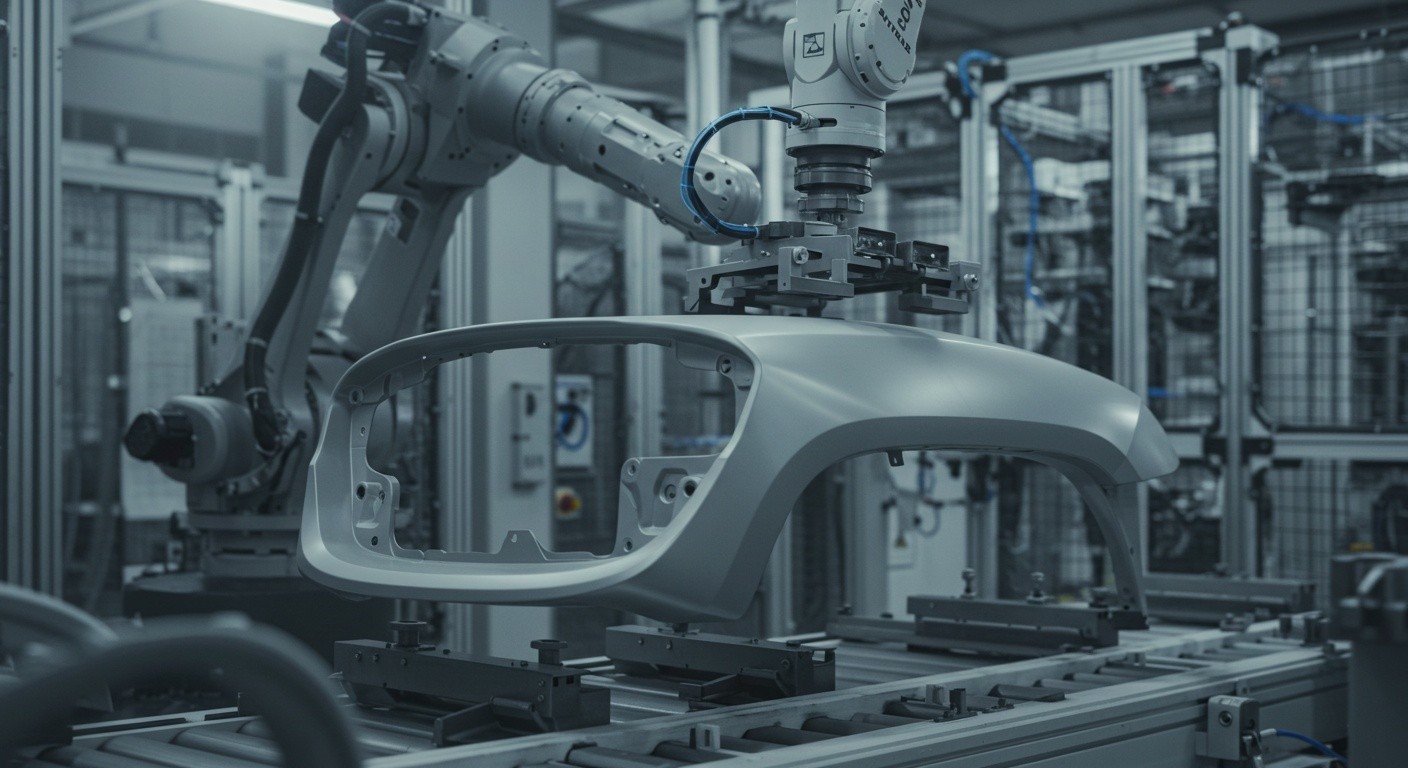

Иллюстрация: Примеры сложных пластиковых деталей для автомобильной промышленности