Современные технические системы требуют уникальных и высокоточных пластиковых деталей, которые невозможно реализовать стандартными формами. Сложные геометрические элементы позволяют объединять функциональность, надежность и эстетичность в одном изделии, обеспечивая оптимальную работу оборудования. Сегодня разработка пластиковых изделий сложной формы становится ключевым этапом в производстве технических компонентов, где точность размеров, устойчивость к нагрузкам и долговечность напрямую влияют на эффективность всей системы.

Содержание

- Значение сложных пластиковых деталей

- Этапы проектирования и производства

- Выбор материалов и технологий

- Преимущества сложной формы деталей

Значение сложных пластиковых деталей

Сложные пластиковые изделия играют важнейшую роль в обеспечении функциональности технических устройств. Их уникальная геометрия позволяет создавать интегрированные решения, где каждая деталь выполняет несколько задач одновременно. Это особенно актуально для механизмов с ограниченным пространством, где необходима высокая точность сборки и взаимодействие различных узлов. Сложная форма обеспечивает не только механическую прочность, но и улучшает эргономику и эстетическое восприятие изделия, что важно для приборов, которые контактируют с пользователем. Важным аспектом является также возможность интеграции дополнительных функций прямо в деталь, таких как каналы для проводки, крепежные элементы и усиленные ребра жесткости.

Применение сложных пластиковых деталей:

- Элементы механизмов и редукторов;

- Крепежные и соединительные элементы;

- Корпуса с интегрированными функциональными зонами;

- Детали с внутренними каналами и ребрами жесткости;

- Индивидуальные решения под специфику оборудования.

Такое применение обеспечивает комплексное решение задач и сокращает количество отдельных компонентов, повышая надежность системы.

Этапы проектирования и производства

Разработка пластиковых изделий сложной формы требует системного подхода. На начальном этапе создается 3D-модель с учетом всех инженерных требований: точность размеров, нагрузка на элементы, взаимодействие с другими компонентами. Затем создаются прототипы методом 3D-печати или точного литья для тестирования на прочность, деформацию и эксплуатационные характеристики. После успешного тестирования проект оптимизируется для серийного производства, где используются технологии термоформования, литья под давлением и инжекционного формирования. Каждый этап сопровождается строгим контролем качества, чтобы гарантировать соответствие изделия стандартам технической точности и долговечности.

Этапы производства:

- Создание 3D-моделей и проектирование деталей;

- Прототипирование и тестирование функциональности;

- Оптимизация конструкции для серийного производства;

- Серийное производство с контролем точности и качества;

- Финальное тестирование и подготовка к эксплуатации.

Этот подход позволяет создавать высокоточные изделия, полностью соответствующие требованиям заказчика и специфике оборудования.

Выбор материалов и технологий

Ключевым фактором при разработке сложных пластиковых деталей является выбор подходящего материала. Наиболее востребованы полипропилен, полиэтилен высокой плотности, поликарбонат, ABS и специализированные инженерные пластики. Они обеспечивают необходимую прочность, химическую и термическую устойчивость, долговечность и возможность точного воспроизведения сложных форм. Для прототипирования и опытных образцов широко используется 3D-печать, а для серийного производства – литье под давлением и инжекционное формование. Современные технологии позволяют создавать изделия с интегрированными функциональными элементами, ребрами жесткости, каналами для проводки и другими сложными конструктивными решениями.

Материалы и технологии:

- Полипропилен – химическая стойкость и прочность;

- Полиэтилен высокой плотности – долговечность и влагостойкость;

- ABS – ударопрочность и термостойкость;

- Поликарбонат – прозрачность и механическая прочность;

- Инжекционное формование и термоформование для серийного производства;

- 3D-печать для прототипов и опытных образцов.

Современные материалы и технологии обеспечивают надежность и точность изделий даже с самой сложной геометрией.

Преимущества сложной формы деталей

Сложная форма пластиковых деталей обеспечивает значительные преимущества. Она позволяет интегрировать несколько функций в одной детали, сокращает количество соединений и элементов, повышает прочность и долговечность конструкции. Кроме того, сложные детали облегчают сборку, транспортировку и эксплуатацию оборудования, снижая риски поломок и увеличивая ресурс изделия. Важным аспектом является возможность создания индивидуальных решений под конкретные задачи, что делает продукцию максимально адаптированной к особенностям техники и требованиям заказчика.

Преимущества:

- Интеграция нескольких функций в одной детали;

- Уменьшение количества отдельных элементов и соединений;

- Повышение прочности и долговечности изделия;

- Упрощение сборки и технического обслуживания;

- Возможность индивидуального проектирования и адаптации.

Сложные пластиковые изделия — это современное решение для технических задач, обеспечивающее функциональность, надежность и долгий срок эксплуатации оборудования.

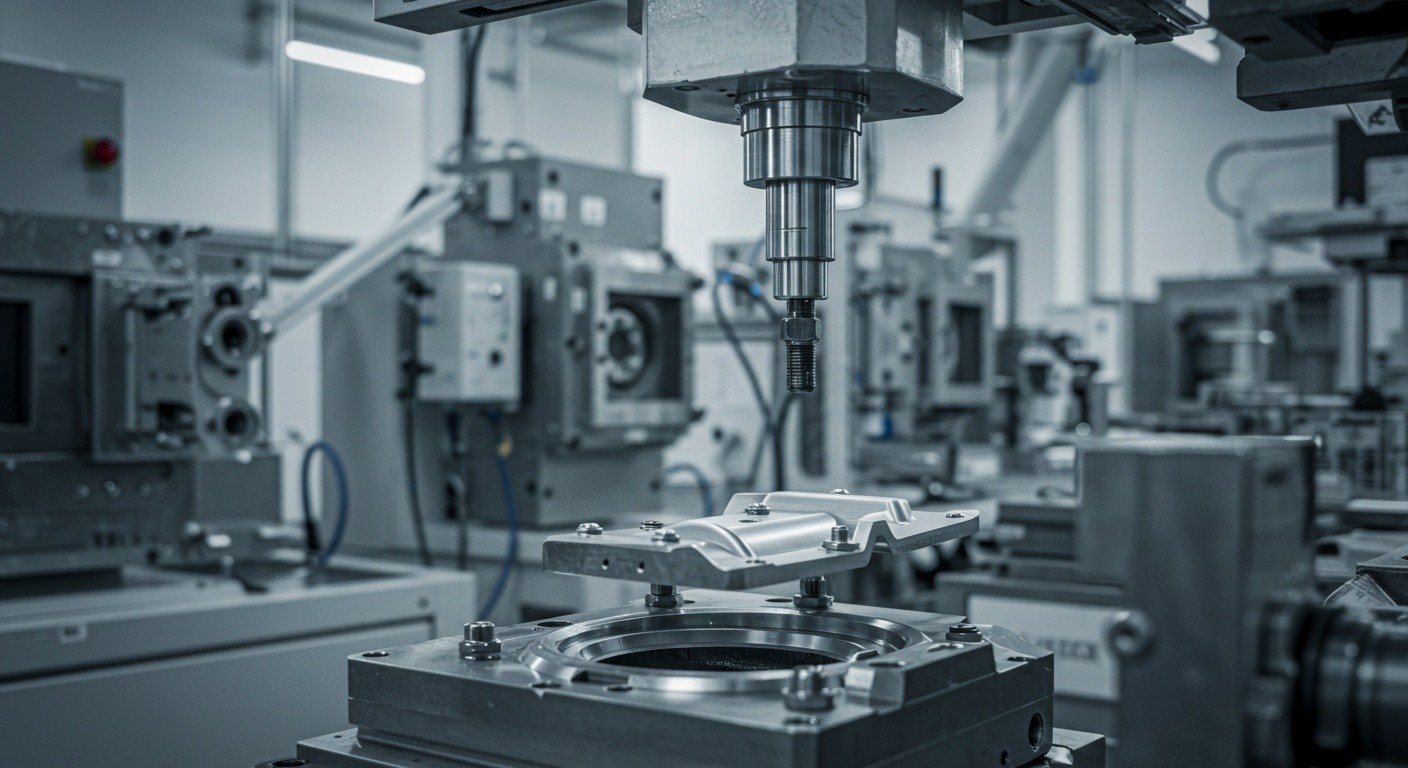

Иллюстрация: Примеры сложных пластиковых деталей для технических систем