Создание экспериментальных моделей требует гибкости, точности и быстрого реагирования на изменения в проекте. Стандартные пластиковые изделия зачастую не могут удовлетворить уникальные требования прототипирования, поэтому разработка специализированных пластиковых деталей становится ключевым этапом инновационных проектов. Экспериментальные модели позволяют тестировать идеи, проверять функциональность конструкций и выявлять возможные ошибки ещё на раннем этапе, значительно сокращая время и затраты на доработку готового продукта. Пластик, благодаря своей лёгкости, прочности и технологичности, идеально подходит для этих целей, позволяя реализовать сложные формы и функциональные элементы в короткие сроки.

Содержание

- Значение пластиковых деталей для прототипов

- Этапы разработки экспериментальных моделей

- Технологии и материалы для прототипирования

- Преимущества для бизнеса и инноваций

Значение пластиковых деталей для прототипов

Экспериментальные модели с использованием пластиковых деталей позволяют создавать точные прототипы, максимально приближенные к конечному продукту. Это особенно важно в инженерии, медицине, автомобилестроении и бытовой технике, где каждая деталь должна соответствовать функциональным требованиям и стандартам качества. Пластик обеспечивает лёгкость, прочность и устойчивость к механическим и химическим воздействиям, что делает его идеальным материалом для прототипов, требующих высокой точности и надежности.

Использование пластиковых деталей для прототипирования позволяет:

- Быстро создавать и тестировать новые конструкции;

- Оценивать функциональность и эргономику изделия;

- Вносить изменения в конструкцию без серьёзных затрат;

- Использовать различные цвета, текстуры и покрытия для визуализации;

- Проводить испытания на прочность, износ и долговечность.

Это даёт компаниям возможность минимизировать риски при выводе продукта на рынок и повысить эффективность разработки инновационных решений.

Этапы разработки экспериментальных моделей

Процесс создания экспериментальных моделей начинается с анализа проекта и изучения требований к деталям. Специалисты разрабатывают техническое задание, учитывающее функциональные нагрузки, условия эксплуатации и особенности конструкции. На этом этапе создаются 3D-модели с помощью CAD/CAM систем, что позволяет визуализировать изделие, проверить его прочность и совместимость с другими компонентами, а также выявить потенциальные проблемы ещё до изготовления физического прототипа.

Следующий этап — изготовление прототипа. Для малых серий и экспериментальных моделей используют 3D-печать, мелкосерийное литьё или комбинированные методы, позволяющие создавать детали высокой точности в короткие сроки. Прототипы проходят комплексное тестирование: проверяется точность размеров, устойчивость к механическим и температурным нагрузкам, химическая стойкость. После успешного тестирования деталь может быть доработана, а затем внедрена в производство или использована для дальнейшего проектирования. Такой подход обеспечивает точность, надежность и функциональность прототипов, снижая риски при последующих масштабных производствах.

Технологии и материалы для прототипирования

Для создания экспериментальных моделей используют технологии, позволяющие работать с высокой точностью и минимальными затратами времени. 3D-печать обеспечивает быстрый выпуск прототипов любой формы, включая сложные геометрические элементы. Литьё под давлением подходит для серийных тестов, где требуется повторяемость размеров и высокой точности. Термоформование и экструзия используются для тонкостенных деталей и профилей. Многокомпонентное литьё позволяет объединять несколько материалов в одной детали для улучшения функциональности прототипа.

Популярные материалы:

- Полипропилен — лёгкий и прочный, устойчив к химическим воздействиям;

- АБС — термостойкий и ударопрочный, подходит для функциональных прототипов;

- Поликарбонат — прозрачный и прочный, используется для визуализации и защиты;

- Полиамид — износостойкий, подходит для механических элементов;

- Композиты — совмещают лёгкость и прочность, применяются для сложных конструкций.

Выбор технологии и материала определяется функциональными требованиями и объёмами изготовления, что позволяет оптимизировать процесс и снизить затраты при создании экспериментальных моделей.

Преимущества для бизнеса и инноваций

Разработка пластиковых изделий для экспериментальных моделей обеспечивает компаниям гибкость, экономию времени и ресурсов, а также возможность тестировать и внедрять инновационные решения. Быстрое изготовление прототипов позволяет оперативно выявлять ошибки, вносить изменения и оптимизировать конструкцию перед серийным производством. Это снижает риски, ускоряет вывод продукта на рынок и повышает качество конечной продукции.

Использование экспериментальных моделей также улучшает коммуникацию между инженерными, дизайнерскими и производственными командами. Возможность визуализировать и тестировать детали в реальных условиях позволяет принимать более точные решения, сокращает количество итераций и повышает удовлетворённость заказчика. Современные материалы и технологии обеспечивают высокую точность, прочность и надёжность прототипов, создавая основу для успешных инновационных проектов и конкурентоспособных продуктов.

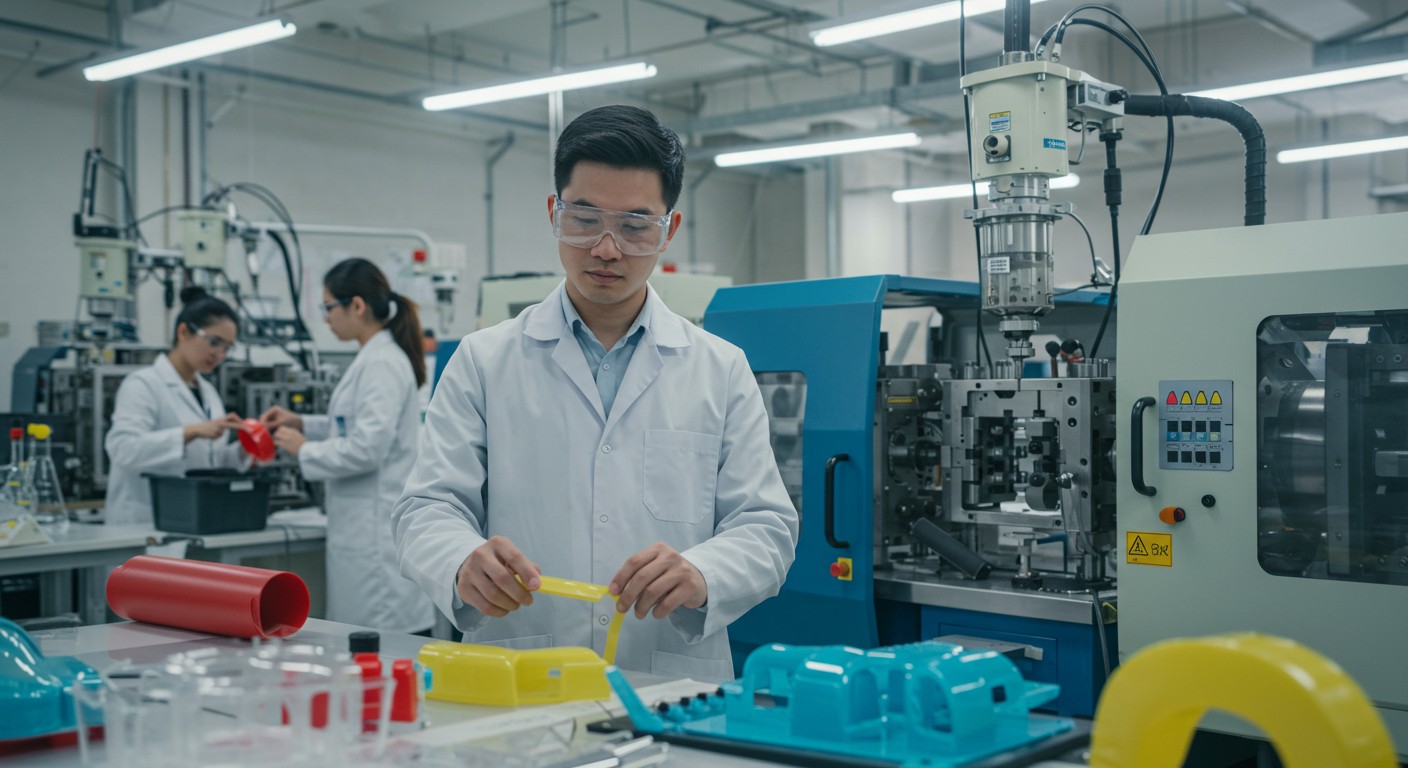

Иллюстрация: пример пластиковых деталей, созданных для экспериментальных моделей