Могут ли стандартные компоненты быть одновременно недорогими, прочными и эстетичными? Ответ на этот вопрос всё чаще связан с применением пластиковых изделий. В отличие от уникальных деталей, стандартные элементы используются в тысячах различных изделий и должны обладать универсальными характеристиками. Именно поэтому разработка пластиковых изделий для стандартных компонентов становится ключевой задачей для производителей, стремящихся оптимизировать производство, снизить расходы и гарантировать высокое качество своей продукции.

Содержание

- Роль пластиковых изделий в создании стандартных компонентов

- Процесс разработки: от идеи до готовой детали

- Методы и технологии производства пластиковых компонентов

- Как пластиковые компоненты повышают эффективность бизнеса

Роль пластиковых изделий в создании стандартных компонентов

Пластиковые детали давно перестали быть вспомогательными элементами и стали основой для множества стандартных компонентов, применяемых в машиностроении, приборостроении, мебельной и электротехнической промышленности. Классические примеры — корпуса, заглушки, крепёжные элементы, направляющие, шестерни и соединительные узлы. Их ценность заключается в универсальности: один и тот же компонент может использоваться в разных сферах, сохраняя неизменное качество и обеспечивая совместимость с другими элементами конструкций. Для крупных производителей особенно важно, что пластик позволяет выпускать детали одинакового размера и характеристик в огромных объёмах без потери точности.

Использование пластиковых изделий в стандартных компонентах обусловлено целым рядом преимуществ. Это лёгкость материала, которая снижает вес конечного изделия, и устойчивость к воздействию влаги, химических веществ, коррозии. Важным фактором остаётся и экономичность — стоимость производства пластиковых деталей значительно ниже по сравнению с металлическими аналогами, что делает их выбором №1 в серийном производстве. При этом современные инженерные полимеры могут выдерживать высокие нагрузки и сохранять стабильные свойства даже при сложных условиях эксплуатации. Всё это делает пластиковые изделия стратегическим решением для компаний, работающих в разных сегментах рынка.

Процесс разработки: от идеи до готовой детали

Разработка пластиковых изделий для стандартных компонентов — это комплексная работа, включающая аналитический, инженерный и производственный этапы. Сначала специалисты формируют техническое задание, где определяют размеры, допустимые нагрузки, условия эксплуатации и особенности конструкции будущей детали. На этом этапе закладываются основные параметры, которые определяют качество и надёжность конечного продукта. Далее создаются трёхмерные модели, позволяющие визуализировать будущий компонент, протестировать его на прочность и провести расчёты с использованием CAD/CAM систем.

После цифрового моделирования осуществляется изготовление прототипа. Чаще всего для этих целей применяются современные методы 3D-печати или фрезерования, позволяющие быстро получить тестовый образец. Прототипы проходят серию испытаний, включая проверки на механическую прочность, устойчивость к температурным изменениям и взаимодействие с другими материалами. Только после успешного прохождения всех тестов запускается этап подготовки пресс-форм и массового производства. Важно отметить, что в разработке стандартных пластиковых компонентов ключевую роль играет унификация — детали проектируются таким образом, чтобы максимально расширить сферу их применения и снизить себестоимость производства.

Методы и технологии производства пластиковых компонентов

Производство пластиковых изделий для стандартных компонентов строится на применении современных технологий, которые позволяют добиваться высокой точности, долговечности и масштабируемости процессов. Наиболее востребованным методом является литьё под давлением, которое идеально подходит для массового выпуска идентичных деталей. Этот способ обеспечивает безупречную геометрию, а износостойкие формы позволяют изготавливать сотни тысяч изделий без потери качества. Дополнительно используются методы экструзии, термоформования и прессования, которые находят применение в зависимости от специфики детали.

Для наглядности можно выделить основные преимущества ключевых технологий:

- Литьё под давлением — высокая точность и скорость при серийном производстве.

- Экструзия — оптимальное решение для профилей, труб и длинномерных элементов.

- Термоформование — выгодно при производстве упаковки и тонкостенных деталей.

- 3D-печать — быстрый способ создания прототипов и мелких партий.

Использование комбинации технологий позволяет адаптировать процесс производства под конкретные задачи, сохраняя баланс между качеством и себестоимостью.

Как пластиковые компоненты повышают эффективность бизнеса

Разработка и внедрение пластиковых изделий для стандартных компонентов оказывает прямое влияние на эффективность бизнеса. С одной стороны, снижаются производственные расходы, так как стоимость пластика и его обработки ниже, чем у металла или других материалов. С другой стороны, упрощается логистика и монтаж, поскольку пластиковые детали легче по весу и не требуют дополнительных защитных покрытий. Это сокращает сроки поставки и ускоряет ввод продукции на рынок.

Помимо экономии, использование пластиковых стандартных компонентов открывает доступ к инновациям. Современные полимеры можно адаптировать под конкретные условия эксплуатации: они способны выдерживать высокие нагрузки, сохранять форму при изменении температуры, быть огнестойкими или прозрачными. Это создаёт новые возможности для производителей, которые стремятся улучшить свои продукты и повысить их конкурентоспособность. Более того, пластиковые изделия соответствуют требованиям устойчивого развития: многие виды полимеров можно переработать, что положительно отражается на имидже компании и повышает её привлекательность в глазах клиентов.

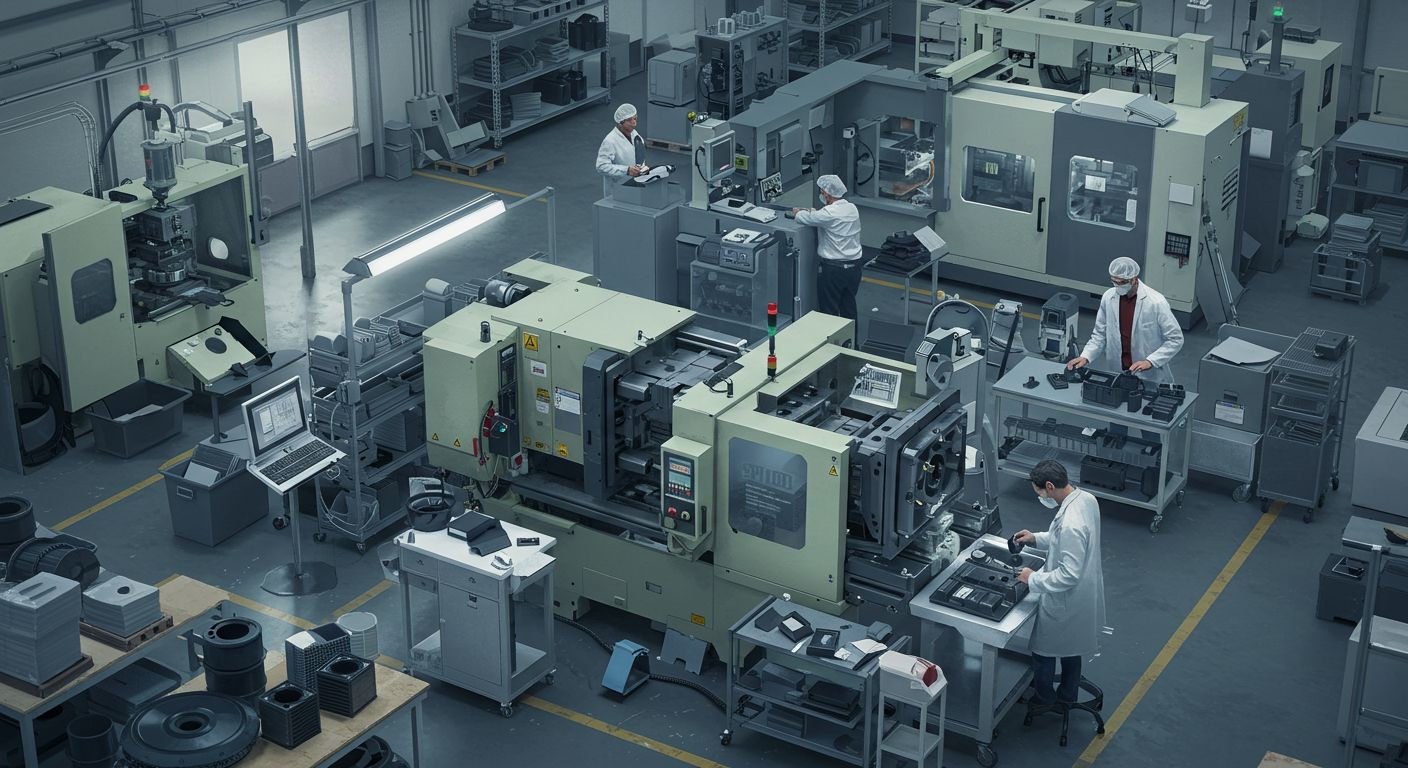

Иллюстрация: пример пластиковых стандартных компонентов, разработанных для массового применения